Bedarfsorientierte Kartuschenabfüllstationen von ViscoTec

In der Praxis haben sich premixed-frozen und 2K Kartuschen etabliert. Doch deren vordefinierte Volumina sind meist nicht bedarfsgerecht. Unerwünschte, teils sehr hohe Materialverschwendung ist die Folge. Das ist teuer und passt nicht zum wachsenden Umweltbewusstsein der Verbraucher. Es gilt also, Materialverwurf im Allgemeinen zu reduzieren! Aber wie?

ViscoTec Kartuschenabfüllstationen ermöglichen eine bedarfsgerechte Bereitstellung der zu dosierenden Materialien. Auch kompliziertes Anmischen und logistisch aufwändige Kühlketten gehören damit der Vergangenheit an, was nicht nur Zeit und Energie spart, sondern auch die Umweltbelastung reduziert.

Erfahren Sie mehr darüber im Video:

Während einem zwei-wöchigen Demo-Event bei ViscoTec zum Thema Kartuschenabfüllanlagen überzeugten sich Experten aus der Luft- und Raumfahrtbranche von den Einsatzmöglichkeiten und Potentialen modernster Dosiertechnik im Flugzeugbau, sowie von der bedarfsgerechten Verwendung von Klebstoffen und Dichtmassen.

Nicht nur der steigende Bedarf nach neuen Flugzeugen, sondern auch nach wie vor traditionelle Fertigungsprozesse innerhalb der Luft- und Raumfahrtindustrie, verlangen innovative Lösungen zur Optimierung der aktuellen Produktion. Das betrifft auch die Verarbeitung von Klebstoffen und Dichtmassen. Denn besonders beim Dosieren und Auftragen von Sealing- bzw. Dichtstoffen werden nach wie vor viele Arbeitsschritte manuell ausgeführt. Neben dem händischen Auftragen von Dichtmitteln ist oft schon alleine der Mischprozess der meist 2-komponentigen Polysulfide mit hohem Aufwand verbunden.

Wegen Materialeigenschaften wie geringer Dichte, Kompressibilität oder anspruchsvollen Mischungsverhältnissen haben sich in der Praxis sogenannte premixed-frozen (PMF) und 2K Kartuschen (injection und barrier style) etabliert. Allerdings sind die dadurch vordefinierten Volumina, wie z.B. 180 ml Kartuschen, in den meisten Fällen nicht bedarfsgerecht und werden angesichts der limitierten Verarbeitungszeit nur teilweise verbraucht. Neben der kostspieligen Materialverschwendung kommt hinzu, dass umweltbewusstes Agieren für Verbraucher stetig an Bedeutung gewinnt und es ein grundsätzliches Ziel ist, Materialverwurf im Allgemeinen zu reduzieren.

Bedarfsgerechtes Mischen durch Kartuschenabfüllstationen von ViscoTec

Im Hinblick auf diese Marktanforderungen wurde im Zuge der Live-Vorführung eine bedarfsorientierte Abfüllanlage vorgestellt. Die Besucher konnten vor Ort Kartuschen mit dem zur Verfügung gestellten Polysulfid „Naftoseal MC-780B-2“ von Chemetall individuell befüllen. So konnten sich alle Teilnehmer neben der einfachen Bedienung der Anlage auch von der Technik überzeugen. Denn eine präzise und materialschonende Abfüllung ist Grundvoraussetzung, um die hohen Anforderungen aus der Luft- und Raumfahrtbranche zu erfüllen. Ohne die komplexen Gesamtprozesse zu beeinflussen kann anhand einer effizienteren Materialbereitstellung mit den ViscoTec Kartuschenabfüllstationen ein wesentlicher Beitrag zur Kostenreduzierung geleistet werden.

Einzigartige Kombination: Statisch-dynamisches Mischen und das Endloskolben-Prinzip

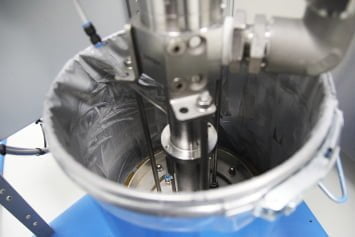

Das Herzstück der Abfüllanlagen ist der 2018 veröffentlichte 2K Dispenser vipro-DUOMIX. Der statisch-dynamische Mischer ist perfekt geeignet für kompressible, zweikomponentige Materialien mit sehr unterschiedlichen Viskositäten, extremen Mischungsverhältnissen und hoher Drucksensibilität. Volumetrisches Dosieren bei gleichzeitig niedrigem Druck sind dabei der Schlüssel zum Erfolg. Wie alle Produkte im Portfolio von ViscoTec setzt auch der vipro-DUOMIX auf die Technologie des Endloskolbens und bietet die bewährte hohe Qualität.

Abhängig vom Produktionsvolumen: Skalierbare Komplettlösungen dank Baukastenprinzip

Jede ViscoTec Kartuschenabfüllanlage besteht aus zwei Materialentnahmesystemen und einem 2K Dispenser. Abhängig vom Produktionsvolumen und den verfügbaren Behältergrößen des verwendeten Materials sind diese unterschiedlichen Standardlösungen einfach skalierbar, immer orientiert am tatsächlichen Verbrauch. Sollte zu einem späteren Zeitpunkt ein vollautomatisierter Materialauftrag angestrebt werden, kann das bestehende Equipment einfach in eine ganzheitliche Lösung integriert werden.

„Mit unseren Kartuschenabfüllanlagen bewahren wir unseren Kunden weiterhin die Vorteile des flexiblen Materialauftrages aus Kartuschen, reduzieren allerdings den Materialverwurf auf ein Minimum bei gleichzeitigem Bezug aus Großgebinden“, resümiert Vertriebsleiter Franz Kamhuber. Kompliziertes Anmischen und logistisch aufwändige Kühlketten gehören damit der Vergangenheit an, was nicht nur Energie spart, sondern auch die Umweltbelastung reduziert.

Neben dem Vorführungsprogramm stand auch der persönliche Austausch mit den Anwendern im Mittelpunkt. Denn die Nähe zum Kunden sowie die Erfüllung individueller Anforderungen sind seit jeher Bestandteil der Philosophie von ViscoTec.

Besonderen Anklang bei den Besuchern des Events fanden das skalierbare Anlagenkonzept sowie die Möglichkeit der Adaption zum automatisierten Dichtmittelauftrag. Aber auch die typischen Eigenschaften der verwendeten Technologie überzeugten: „Durch den Verzicht auf Ventile wird eine weitere Fehlerquelle beseitigt, die im Fertigungsbetrieb durch das Pulsieren des Förder- und Dosierstromes für schwankende Mischungsverhältnisse sorgen kann“, sagt ein verantwortlicher Luft- und Raumfahrtexperte von Chemetall.

Weitere Informationen über die Dosierung von Materialien im Bereich Luft- und Raumfahrt finden Sie hier.