Additive Fertigung mit Silikon: Multimaterial Bauteile

Kombinationen von unterschiedlichen Silikonen in einem additiven Fertigungsprozess

Einleitung

Die extrusionsbasierte additive Fertigung mit Silikonen entwickelt sich in der Gegenwart immens weiter. Ein interessanter und neuer Ansatz ist die Kombination verschiedener Materialien mit dem Ziel unterschiedliche Bauteileigenschaften zu erzeugen.

Die technische Herausforderung liegt hier in der Integration mehrerer Druckköpfe in die additiv arbeitende Fertigungstechnologie, die auf unterschiedliche Arten realisiert werden kann.

So können etwa mehrere Druckköpfe durch gleichzeitiges Verfahren an einer Aufnahme oder durch ein Werkzeugwechselsystem implementiert werden. Der nachfolgende Artikel befasst sich detaillierter mit einer dritten Variante, dem so genannten Individual Dual Extruders-Aufbau (IDEX) und zeigt die verschiedenen Ansätze für Multimaterialdruck.

Druckprozess und Ergebnis

In diesem IDEX-Verfahren ist immer einer der beiden Druckköpfe aktiv. Der Passive verbleibt in seiner Parkposition am Rand des Druckbereichs. Dabei ist der aktive Rückzug des vipro-HEADs von Vorteil: ein ungewolltes Nachtropfen von Material wird verhindert. Vor Beginn des Fertigungsprozesses müssen die beiden Dosiernadeln zueinander ausgerichtet werden (X-, Y- und Z-Offsets). Werden statische Mischer aus Kunststoff verwendet, verändern sich die Offsets in der Regeln nach jedem Mischerwechsel. In diesem Fall wird empfohlen eine automatisierte Ermittlung der Offsets zu realisieren, um den Prozess effizienter zu gestalten.

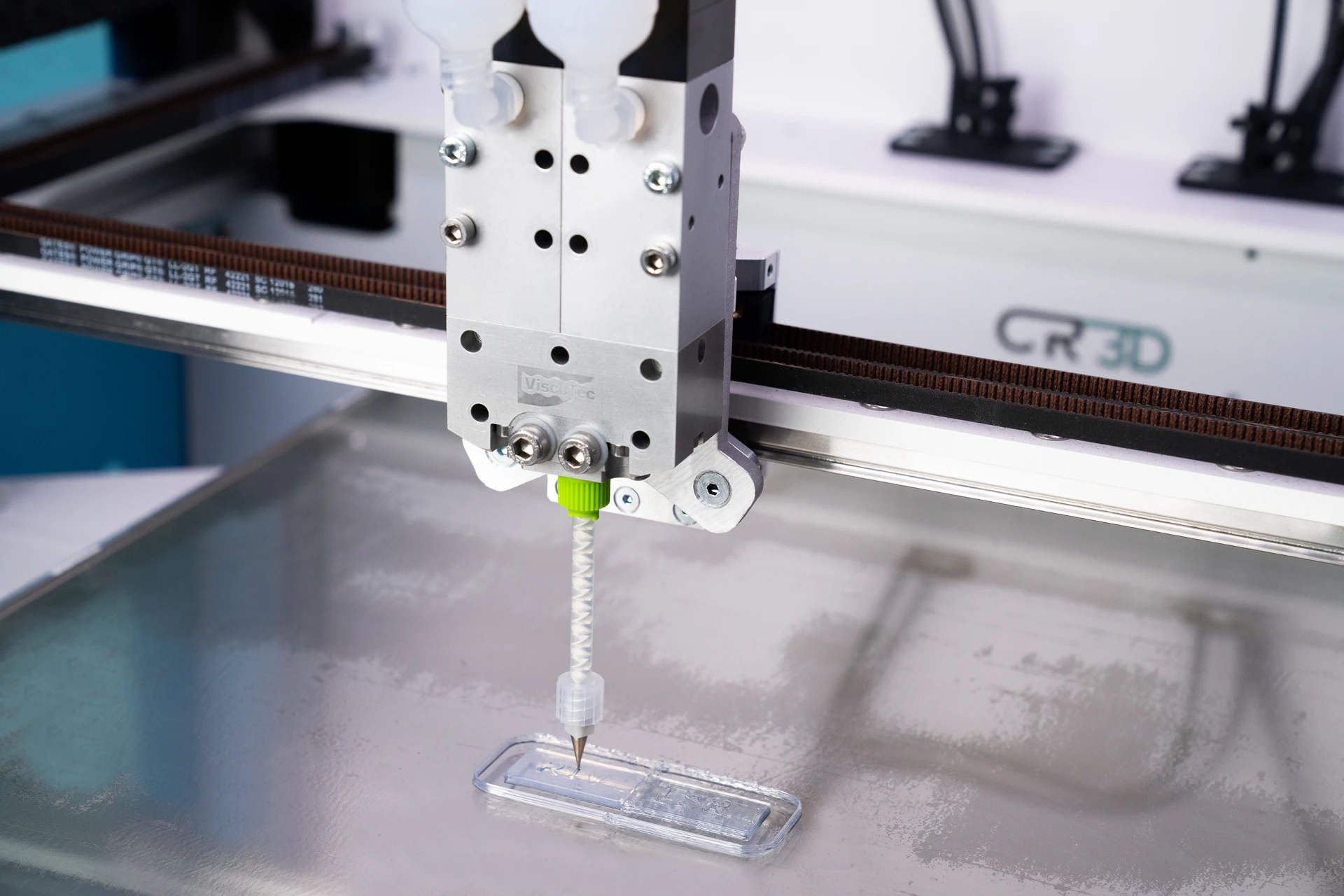

Ist die prozessseitige Konfiguration abgeschlossen, beginnt die Bauteilfertigung. Die Vorschau der Datei nach dem „Slicen“ (Umwandeln eines 3D-Modells in Schichten und Bahnen) ist in Abb. 1 dargestellt. Das hier dargestellte Beispiel zeigt die Fertigung einer einfachen Plattengeometrie mit einem Schriftzug. Die eine Hälfte enthält ein LSR (liquid silicone rubber), während die zweite aus einem RTV (room-temperature vulcanizing) besteht. Abb. 2 veranschaulicht den Druckprozesses und zeigt den aktiven vipro-HEAD der gerade das RTV appliziert.

Der gesamte Prozess der Fertigung ist zudem im Video zu sehen. Unter Anwendung des hier vorgestellten kombinierten Druckprozesses wird ein Bauteil aus zwei verschiedenen Silikonen gefertigt, was verschiedene Eigenschaften abbilden kann. Dabei werden die unterschiedlichen Materialien lediglich parallel nebeneinander gedruckt, aber nicht verwoben. Mit Blick auf die mechanischen Belastungen (Torsion und Elongation) zeigt sich ein ausgezeichneter Haftverbund der verschiedenen Materialien und parallel dazu deren unterschiedliches Dehnungsverhalten. Das Video zeigt deutlich, dass sich das RTV deutlich stärker als das LSR verformt.

Fazit und Ausblick

Das vorgestellte Beispiel weist nach, dass die Verwendung unterschiedlicher Silikone mit verschiedenen Shorehärten die mechanischen Eigenschaften eines Bauteils verändert. Es bestätigt damit, dass eine Kombination zweier Silikone möglich ist und neuartige, additiv gefertigte Materialverbünde ermöglicht.

Die Kombinationen verschiedener Materialien eröffnet Anwendungspotenzial:

- Unterschiedliche Farben können in einem einzigen Bauteil kombiniert werden.

- Die Kombination von leitfähigem und isolierendem Material ermöglicht neue Ansätze für die Fertigung elektronischer Bauteile.

- Zusätzliches Supportmaterial (Stützmaterial) kann mit einem weiteren Druckkopf genutzt werden, um Stützstrukturen aufzubauen. Das macht auch die Herstellung von Bauteilen mit anspruchsvollerer Geometrie, (z. B. Überhänge) möglich.

Die Kombination von zwei oder mehr Materialien durch vipro-HEADs erweitert das Spektrum additiv herstellbarer Produkte sichert mehr Wertschöpfung: Geometrische und mechanische Aufgaben können in einem einzigen Bauteil gelöst werden.