Dosiertechnologie für die Brennstoffzellen Fertigung

Klebstoffe und Dichtpasten automatisiert applizieren – eine Technologie für die verschiedensten Dosieranwendungen

ViscoTec beschäftigt sich mit unterschiedlichen Applikationen in der Brennstoffzellen Fertigung, wie z.B. Kleben und Dichten. Um besonders leistungsstarke Verbindungen zu erhalten, wurden ausgiebige Dosiertests durchgeführt. Das Ergebnis: Zuverlässige Verbindungen für besonders langlebige Zellen und eine einfache Montage, gepaart mit einfacher Produktionstechnik.

Die Technik der Brennstoffzellen hat das Potential, in zahlreichen Anwendungen Batterien, Generatoren und Notstromaggregate zu ersetzen. Dabei ist der Name leicht irreführend. Denn die leisen, umweltfreundlichen und dabei hocheffektiven Elektrowerke haben nichts zu tun mit Dingen, die man sonst mit dem Wort „Brennstoff“ in Bezug auf Energiegewinnung in Verbindung bringen könnte, wie z.B. Heizöl, Kohle oder andere fossile Energieträger.

Zeitgemäße Brennstoffzellen arbeiten mit Erdgas, Wasserstoff und Methanol und stoßen keinerlei giftige Gase aus. Sie können als Energiewandler stationär zur Bereitstellung von Primärenergie in Heizungen für größere Gebäude wie Supermärkte, Hochhäuser aber auch ganze Stadtbezirke bis hin zu ganzen Regionen, oder in großen Industriebetrieben verwendet werden.

Um Brennstoffzellen wirtschaftlich in Serie fertigen zu können, muss die Montagetechnik entsprechend angepasst werden: Für deutlich kürzere Taktzeiten. Im Bereich der Dosiertechnik können klebtechnische Verfahren helfen, die sich bereits in vielen anderen Bereichen etabliert haben. Mit den passenden Materialien können beispielsweise Füge- und Dichtprozesse vereint werden.

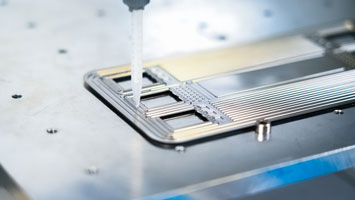

Dosierung einer Kleb- und Dichtraupe auf Interkonnektoren

Das Ziel bei einer anderen Anwendung ist die Dosierung einer gleichmäßig dicken Dosierraupe auf Interkonnektoren. Die Raupengeometrie im flüssigen Zustand ist ca. 2,95 mm breit und 1,16 mm hoch. Dosiert wird eine einkomponentige Glaslot Paste. Die füllstoffhaltige Paste enthält Glaspartikel und ist deshalb hochabrasiv. Eine absolute Herausforderung für die verwendeten Dosierpumpen der ViscoTec RD Dispenser Reihe. Doch dank scherkraftarmer Dosierung und ausgewählter Dosierkomponenten ist eine Dosierung dieses Materials dauerhaft möglich. Die Viskosität der Paste liegt zwischen 285.000 und 914.000 mPas, bei einer Dichte zwischen 3,3 und 3,8 g/cm3. Die Dichtraupe wird je nach Bauteilabschnitt in den unterschiedlichsten Geometrien, z.B. als Rechteck oder Ring aufgetragen.

Oberste Priorität haben bei diesem Dosierprozess die unterbrechungsfreie Applikation sowie absolute Wiederholgenauigkeit, da dieses Material die Brennstoffzelle abdichtet und eine Sicherheitsfunktion darstellt. Die Dichtraupe dient zusätzlich als Montagehilfe bis zum ersten Betrieb der Brennstoffzelle. Denn diese wird dann so heiß, dass der Binder der Glaslotpaste verflüchtigt und die Bauteile untereinander fest verbunden sind.

Je nach Materialeigenschaften kann eine Aufbereitungsanlage zur Materialbehandlung (Rühren, Zirkulieren und/oder Beaufschlagung mit Vakuum) integriert werden. Dies dient der Prozessstabilität und der Qualitätssicherung. Ein speziell angepasstes Rührwerk auf der Antriebswelle verhindert eine mögliche Sedimentation der Füllstoffe.

Kontinuierlicher Auftrag auf eine endlose Membran

ViscoTec beschränkt sich bei der Brennstoffzellenfertigung aber nicht nur auf Kleb- und Dichtanwendungen sondern beschäftigt sich zum Beispiel auch mit dem Fertigungsschritt der eigentlichen Kernkomponente vieler Brennstoffzellen: Der Membrane-Electrode-Assembly, die die Proton-Exchange-Membrane (PEM) und die aktiven Katalysatoren enthält. Hierbei werden die entsprechenden katalysatorhaltigen Pasten der Anode und Kathode in einem kontinuierlichen Prozess über den Dispenser auf die semipermeable Membran aufgetragen. Die absolute Werkstoffkompatibilität der Dosierkomponenten zu den Katalysatorpasten ist unumgänglich, da andernfalls die Aktivität der Katalysatoren negativ beeinflusst werden könnte.

Die vom Kunden eigens für diese Anwendung entwickelten nieder- bis mittelviskosen Katalysatorpasten, werden mithilfe von Flachdüsen in konstanter Breite gleichmäßig aufgebracht. Auch hier ist eine absolut konstante Dosierung unumgänglich, da sich Druckschwankungen beispielsweise negativ auf die Schichtdicken der aktiven Oberflächen der MEA und somit auf die Qualität des Endproduktes – der Brennstoffzelle – auswirken würden. Die Dosierung mit ViscoTec Dosiertechnik erfolgt absolut konstant. Es gibt keine Druckschwankungen und die Dosierung ist leicht regelbar – in Abhängigkeit zur Bahngeschwindigkeit des Roboters bei der Auftragung auf die Membrane. Am Ende eines Prozesses überzeugt die leichte und schnelle Reinigbarkeit sowie die hohe Prozesssicherheit der Dosiertechnik.

Eine Technologie für verschiedene Anwendungen in der Brennstoffzellen Fertigung

ViscoTec bietet komplette Dosierlösungen für verschiedenste Anwendungen und in Verbindung mit den verschiedensten Materialien. Das Portfolio reicht von der Entnahme der Materialien über die Aufbereitung bis hin zur hochpräzisen Dosierung. Durch die anwendungsspezifische Auswahl geeigneter Werkstoffe für das Dosiersystem sowie die scherarme Dosierung im niedrigen Druckbereich kommt es zu keiner negativen Beeinträchtigung der Eigenschaften der Dosiermedien.

Für Materialien, bei denen Kontakt zu Metallen zu kritischen und unerwünschten Reaktionen und Inkompatibilitäten führen würde, wurde vor einiger Zeit der RD-EC MF Dispenser ins Portfolio aufgenommen.

Um chemische Reaktionen wie Aushärtung oder Kristallisation während des Dosierprozesses zu vermeiden, wurde jeglicher Kontakt mit Metall im materialberührenden Bereich dieses Dispensers vermieden.

Außerdem können sämtliche Dispenser der RD Reihe optional mit Keramikrotor ausgestattet werden, um möglichst lange Standzeiten und höchste Prozessstabilität für die Dosierung hochabrasiver Fluide zu erreichen.

Nutzen Sie gerne unser Kontaktformular für Ihre Anfrage. Wir freuen uns auf Ihre Nachricht.