Flüssigklebstoffe: Anforderungen an die Klebtechnik

Herausforderungen für Anwender:innen und Konstrukteur:innen

Kleben schafft zuverlässige Verbindungen. Das hat sich mittlerweile in fast allen Branchen in den verschiedensten Anwendungen gezeigt. Doch die Anforderungen an die Verbindungsform steigen stetig. Und sie wollen auch in Zukunft erfüllt werden. Werkstoffkombinationen sind dabei der Schlüssel zum Erfolg. Hier kommt das Potenzial von klebtechnischen Verbindungen ans Licht: Denn nur mit ihnen ist es möglich, verschiedene Werkstoffe dauerhaft und unter vollständiger Erhaltung ihrer Eigenschaften zu verbinden. Die Vorteile dieser Technik kommen aber nur dann zur Geltung, wenn sie fachlich korrekt geplant und eingesetzt wird.

Oft fehlt es den Anwenderinnen bzw. Anwendern oder, schon einen Schritt vorher, den Konstrukteurinnen und Konstrukteuren an der notwendigen Fachkenntnis oder Erfahrung, um teil- oder vollautomatisierte Projekte effektiv und effizient zu planen und umzusetzen. Es gibt viele Einflussgrößen, die in der automatisierten Fertigung zum Erfolg oder Misserfolg einer Klebung beitragen können: Klebstoff, Dispenser, Robotik, Fördersystem, Programmierung, Umgebung usw. Und genauso gibt es auch viele Einflussgrößen auf die Qualität des Klebstoffauftrages: Dosiernadel bzw. -spitze, Auftragsgeschwindigkeit, Dosiermenge, Viskosität des Klebstoffes, Luftblasen und viele weitere. Erhalten Sie mit diesem Whitepaper von ViscoTec einen kleinen Einblick in einige Stolperstellen im Zuge der Konstruktion von Klebstoff-Dosiersystemen sowie in der Anwendung von Flüssigklebstoffen und wie sie beseitigt werden können.

Den richtigen Klebstoff für das aktuelle Projekt zu finden, ist die eine Herausforderung. Im Anschluss folgt gleich die nächste: Mit welchem System kann der Klebstoff am besten aufgetragen werden? Wie kann ich die Dosiertechnik am kostengünstigsten aber auch am effektivsten in meine vielleicht schon vorhandene Produktionslinie implementieren? Werden wichtige Punkte nicht beachtet, kann es schnell zu Produktionsverzögerungen, zu Mehrkosten oder Qualitätsmängeln im eigentlichen Klebeprozess kommen.

Flüssig-Klebstoffarten und spezielle Herausforderungen

Inhaltsstoffgrundlagen von flüssigen Klebstoffen sind Harze, Lösemittel, Härter, Füllstoffe und Zusätze wie Weichmacher, Alterungsschutzmittel usw. Es gibt physikalisch abbindende Klebstoffe und Reaktionsklebstoffe. Erstere sind einkomponentige Klebstoffe, wobei hier im industriellen Bereich lösemittelbasierte Klebstoffe und Dispersionsklebstoffe eingesetzt werden. In den Löse- und Dispersionsmitteln liegen Polymere entweder gelöst oder fein dispergiert vor. Durch das Abdampfen des Lösemittels kommt es zum Abbinden des Klebstoffes und zum Festigkeitsaufbau. Diese Klebstoffe weisen meist längere Trocknungszeiten auf und müssen konserviert werden.

Bei Reaktionsklebstoffen kommt es erst während der Härtung zur Ausbildung des eigentlichen Polymergefüges. Einkomponentige Reaktionsklebstoffe reagieren z.B. mit Luftfeuchtigkeit oder die Polymerisationsreaktion wird mittels UV-Licht oder Luftabschluss initiiert. In sehr vielen Anwendungen kommen neben einkomponentigen auch zweikomponentige Reaktionsklebstoffe zum Einsatz. Diese bieten im Allgemeinen den Vorteil einer längeren Lagerstabilität, da die Reaktionspartner getrennt voneinander vorliegen. Zweikomponentige Reaktionsklebstoffe müssen exakt im angegebenen Mischungsverhältnis gemischt und anschließend meist zeitnah aufgetragen werden. Denn sie haben nur eine begrenzte Verarbeitungszeit, die sogenannte Topfzeit, bevor sie komplett aushärten. Die Topfzeit kann zwischen wenigen Sekunden und mehreren Stunden liegen.

Je schneller Klebstoffe aushärten, umso mehr Wärme wird aufgrund der meist exothermen Reaktionen während der Aushärtung freigesetzt. Im schlimmsten Fall sogar so viel, dass das Bauteil durch Überhitzung des Klebstoffes beschädigt werden kann. Abhängig vom späteren Temperatureinsatzbereich des Bauteiles kann es sinnvoll sein, den Klebstoff bei ähnlich hohen Temperaturen auszuhärten. Das ist wichtig, um späteren Spannungen vorzubeugen bzw. eine starke Nachhärtung zu verhindern. Mit einer Nachhärtung wäre möglicherweise ein weiterer leichter Schrumpf verbunden, der z.B. in der Elektronikindustrie ein Abscheren von Pins auf Elektronikbauteilen verursachen kann.

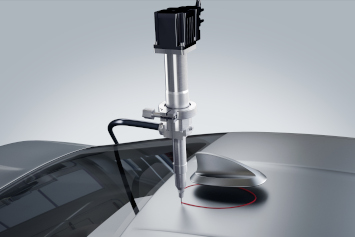

ViscoTec Dosiersysteme werden erfolgreich mit den vorher genannten abbindenden, also lösemittelhaltigen Klebstoffen und Dispersionsklebstoffen verwendet. Und mit den verschiedensten ein- und zweikomponentigen Reaktionsklebstoffen, wie zum Beispiel Acrylatklebstoffe, Epoxidharze, Polyurethane, Hybrid-Polymere. Genauso wie für Dicht-Klebe-Verbindungen auch mit Silikonklebstoffen und Polysulfid-Dichtmassen. Sie eignen sich für Raupenauftrag, Punktauftrag, Sprühauftrag und für den Verguss von Bauteilen.

Worauf ist bei den Klebstoffen speziell zu achten?

- Die Reaktionszeit – vor allem bei zweikomponentigen Klebstoffen – muss zur jeweiligen Anwendung passen. In manchen Fällen werden Klebstoffe ausgewählt, die so schnell aushärten, dass nicht mal mehr genug Zeit bleibt, um Fügen zu können. Die Folge daraus ist eine geringe Adhäsion. Erschwerend kommt hier der Materialverwurf hinzu, der durch ständiges Spülen entsteht. Was wiederum nötig ist, um das Mischrohr frei zu halten.

- Es ist wichtig, die thermische Ausdehnung des Klebstoffes und Bauteils zu berücksichtigen. Oft reichen schon geringe Temperaturerhöhungen aus, um hohe Spannungen zu erzeugen, wenn die thermischen Ausdehnungen behindert werden. Für bestimmte Anwendungen, z.B. in der Optoelektronik müssen deshalb Klebstoffe mit nur geringer thermischer Ausdehnung verwendet werden. Nur so kann ein qualitativ hochwertiges Endprodukt garantiert werden.

- Lösemittelbasierte Klebstoffe sind meist leicht entflammbar oder können entzündbare Dämpfe freisetzen. Die Lösungsmittel können auch körperliche Beeinträchtigungen wie Atembeschwerden, Schwindel, Hautreizungen oder gereizte Augen verursachen. Bei der Verarbeitung ist unbedingt auf entsprechendes Equipment zu achten: Absaugung, Inertgas-Spülung, EX-Schutz usw.

- Bei einkomponentigen wärme- und feuchtigkeitshärtenden Klebstoffen gilt es zu bedenken, dass es bei längeren Stillstandzeiten zu Aushärtungen im System kommen kann. Ein regelmäßiger Materialdurchsatz ist hier notwendig. Der Auftrag erfolgt meist auf einer Bauteilseite. Die Klebstoffe müssen unbedingt immer genau nach Herstellerangaben bzw. innerhalb der zulässigen Umgebungsbedingungen verarbeitet werden.

- Vor allem bei der Verarbeitung polyurethanbasierter Klebstoffe oder Vergussmassen gilt es, Feuchtigkeit zu vermeiden. Der Härter könnte damit reagieren und das Material aushärten. Aber auch beim Harz könnte es ansonsten nach dem Vermischen zu Nebenreaktionen mit der Feuchtigkeit kommen: Die Freisetzung von CO2 führt dann möglicherweise zu Blasen und Spannungen.

- Bei Verguss unter Vakuum oder dem nachträglichen Evakuieren des vergossenen Bauteils ist es wichtig, dass die einzelnen Komponenten der Vergussmasse vor dem Vermischen und Applizieren schon separat entgast werden. Andernfalls würden die gelöste Luft oder mögliche Luftblasen in den Komponenten zu einer starken Blasen- und Schaumbildung im Bauteil führen. Das wiederum würde zu einer unkontrollierten Kontamination des Bauteils führen.

Der zu verwendende Klebstofftyp ist in der Regel stark abhängig von Funktion, Einsatztemperatur, nötiger Kraftübertragung und Material bzw. Oberfläche der Fügepartner. Ebenso wie die Beständigkeit von Klebungen gegen Umgebungseinflüsse von vielen Faktoren abhängig ist.

Besondere Herausforderungen

Schon in der Konstruktion der Bauteile muss die klebgerechte Gestaltung entsprechend berücksichtig werden, um z.B. Schälbeanspruchung an die Klebung zu vermeiden und möglichst große Flächen auszunutzen. Genauso muss das Spaltmaß zum Klebstoff passen bzw. andersrum. Für viele Klebstoffe gibt es eine maximale Spaltüberbrückung, da es sonst zu kohäsivem Versagen kommt. Und über allem steht eine sinnvolle Umsetzung in Hinblick auf Kosten, sinnvollem Fertigungsverfahren und eingesetzter Maschinentechnik.

Die eingesetzte Maschinentechnik, speziell die Dosiertechnik, bringt ihre ganz eigenen Herausforderungen mit. In Bezug auf die Konstruktionsarten bedeutet das, es muss besonderes Augenmerk auf den Zusammenhang von Klebefläche, Spalt und Oberflächenbeschaffenheit gelegt werden. Außerdem wichtig zu beachten: Benötigt der Prozess eine Vorbehandlung der Oberflächen? Oder sind zusätzlich andere Fügeverfahren notwendig – im Hinblick auf Anpresskräfte, Pressdauer usw.?

Einer der größten Unterschiede zwischen der Auslegung einer einkomponentigen und einer zweikomponentigen Anlage ist der Reinigungsaufwand. Spülzyklen müssen strikt beachtet werden im laufenden Betrieb. Ein weiterer nicht unerheblicher Punkt sind der höhere Platzbedarf und höhere Anschaffungskosten bei zweikomponentigen Anlagen.

Generell gilt für alle Branchen: Das Mischungsverhältnis von zweikomponentigen Klebstoffen muss exakt eingehalten werden. Eine absolut genaue Dosierung ist unabdingbar. Auch wenn z.B. im Automotive- oder Elektronik-Bereich auf die Gesamtmenge üblicherweise eine kleinere Toleranz vorliegt.

Ein großer Unterschied zwischen den verschiedenen Branchen, in denen Klebtechnik eingesetzt wird, besteht nach wie vor im Automatisierungsgrad der Anlage. Und damit vor allem auch in der Möglichkeit, softwaretechnisch verschiedene prozessrelevante Parameter abzufragen und zu loggen. Nur vollautomatisiert kann eine komplette Nachvollziehbarkeit darüber erreicht werden, welches Bauteil, wann, mit welchen Parametern, appliziert wurde. Dabei ist eine Klebung im Elektronik- und Automotive-Bereich viel kritischer zu bewerten als z.B. eine Klebung von Lüftungsschächten, Holzblenden oder ähnlichem.

Häufige Fehlerquellen – und wie vermeidet man sie?

Aufgrund mangelnder Informationen im Vorfeld oder unzureichender Prozesskenntnis bzw. Prozessbeschreibung tauchen Probleme mitunter teils sehr spät auf. Sie sind dann oft nur mit großem Aufwand abzustellen. Häufig fehlen sowohl beim Endkunden als auch beim Maschinenbauer das nötige Wissen und wichtige Erfahrungswerte: Sie sind sich dessen nicht bewusst, dass mangelnde Informationen oder vermeintlich „kleine Änderungen“ im Nachgang oder im laufenden Projekt durchaus erhebliche Änderungen des Dosiersystems zur Folge haben, um einen stabilen Prozess zu bekommen. Wenn zum Beispiel die reale Dosiermenge doch kleiner oder größer ist als ursprünglich angegeben, hat das nicht selten zur Folge, dass ein anderer Mischkopf nötig ist. Oder man entscheidet sich kurzfristig doch für einen anderen Klebstoff, der aufgrund seiner Eigenschaften im ungünstigsten Fall ein komplett anderes Dosiersystem erfordert.

Auch ein Zusammenwirken von einzelnen Prozesskomponenten unterschiedlicher Hersteller verursacht oftmals Schnittstellenprobleme. Oder ein anderer klassischer Fehler: Der Endkunde will die Schlauchleitung selbst planen und montieren. Eingesetzt werden dann oft viel zu dünne und zu lange Schläuche – und am Ende kommt zu wenig Material an. Dabei ist das Layout in diesem Moment oft schon fix und im Worst Case wären aber z.B. größere Linearachsen, Roboter oder dergleichen nötig. Oder ein Entleer- oder Zuführsystem müsste näher an die anderen Komponenten, was aber aus Platzgründen nicht mehr möglich ist.

Wie kann man vorbeugen?

- Zum einen muss der Prozess verständlich dokumentiert sein. Die Unterlagen aller Komponenten müssen vollständig sein und außerdem ausreichend detailliert beschrieben. Bestehen Sie auf die Übergabe aller notwendigen Dokumente.

- Verwenden Sie, wenn möglich, in sich geschlossene Systeme. Zum Beispiel gibt es Klebstoffhersteller, die „all-in-one“ Pakete anbieten und damit die Funktionsfähigkeit garantieren. Oder setzen Sie auf Lösungen, die in Abstimmung der Klebstoff- und Dosiertechnikhersteller ausreichend hinsichtlich Eignung und Prozesssicherheit getestet wurden.

- Fragen Sie nach einem festen Ansprechpartner, zur Unterstützung bei Fragen und Unklarheiten, der mit dem Projekt vertraut ist.

Möglicher Systemaufbau eines 2K Dosiersystems:

Das gilt es im täglichen Einsatz der Klebstoffdosiersysteme zu beachten:

- Klebstoffkomponenten nicht offen stehenlassen. Das Abdampfen von Inhaltsstoffen kann so verhindert werden – ebenso wie die daraus resultierende Oberflächenspannung: Denn Materialeigenschaften könnten negativ verändert werden und feuchtigkeitsempfindliche Klebstoffe können sonst partiell oder vollständig aushärten.

- Die Dosiermaterialien dürfen nicht zu lange gelagert werden, um eine Sedimentation der Füllstoffe zu verhindern – es wird dringend empfohlen, nach dem first-in-first-out-Prinzip zu arbeiten.

- Beim Aufrühren keine Luft ins Medium eintragen. Ziel ist eine komplett homogene Mischung. Luftblasen im zu dosierenden Material können zu verschlechterter Klebkraft führen. Im Zweifel sollte nach dem Aufrühren ein Materialaufbereitungssystem, also eine Entgasung des Klebstoffes nachgeschaltet werden.

- Bei 2-komponentigen Polyadditionssilikonen ist eine Verschleppung des Platin Katalysators in die zweite Komponente unbedingt zu vermeiden. Das könnte beispielsweise passieren, wenn ein und dasselbe Werkzeug für beide Anlagenseiten benutzt wird – und würde zu Aushärtungen führen.

- Für 1- und 2-komponentige Polyadditionssilikone gilt es, eine Katalysatorvergiftung durch Kontakt mit Schwefel-, Amin- oder Organometall-Verbindungen oder Weichmachern zu verhindern. Eine Vergiftung könnte beispielsweise durch falsches Handschuhmaterial oder schwefelvernetzte Dichtungen oder Schläuche passieren. Das Resultat wäre ein zu weiches und klebriges, oder teilweise sogar komplett flüssiges Material.

- Auf den Einsatz von Metallen (v.a. Buntmetallen) bei der Verarbeitung anaerob härtender Klebstoffe ist zu verzichten. Die Verwendung hätte eine zusätzliche Aktivierung und damit eine Aushärtung im Dosiersystem zur Folge. Wenn die Verwendung von metallischen Komponenten absolut erforderlich ist, sollten sie in Edelstahl ausgeführt sein. Und zusätzlich passiviert werden – je nach Produktionszyklen evtl. sogar regelmäßig.

- Mehr Härter bedeutet im Allgemeinen nicht automatisch schneller oder besser: Für viele Klebstoffe ist das sogar kontraproduktiv (Polyadditionsreaktion). Auch bei Polymerisationsreaktionen hat man nur einen begrenzten Bereich zur Verfügung in dem man mit dem Mischungsverhältnis zur Anpassung der Reaktionskinetik und den Endeigenschaften spielen kann.

- Bei parallelem Einsatz von Silikonen und anderen Klebstoffen und Lacken muss eine Verschleppung unbedingt vermieden werden, um Adhäsionsprobleme zu vermeiden

Drei wichtige Tipps zur Arbeit mit Klebstoffen:

- Lastenheft / Datenblatt berücksichtigen

- Klebstoff akklimatisieren

- Richtige Reinigungsmittel verwenden

Kompetenz dank Erfahrung

ViscoTec kann auf mehr als zwanzig Jahre Erfahrung im Bereich Klebtechnik zurückblicken. Während dieser Zeit gab es zahlreiche herausfordernde Anwendungen, die oft auch zu neuen Erkenntnissen und erweitertem Know-how geführt haben. Dadurch bieten die Dosiertechnikspezialisten eine fundierte Beratung – in den verschiedensten Branchen und Anwendungsgebieten – rund um die Klebtechnik.

Ergänzend zur fachlichen Beratung werden in den hauseigenen Technika ausgiebige Dosierversuche und Testreihen durchgeführt. Immer in enger Zusammenarbeit mit den Kunden und Klebstoffherstellern. ViscoTec hat es sich zur Aufgabe gemacht, die am besten geeignete Dosiertechnik für alle Kunden zu ermitteln. Für die Durchführung der Versuche stehen zahlreiche Testsysteme – von der Entnahme über die Aufbereitung bis zur Dosierung bzw. Auftragung der ein- und zweikomponentigen Materialien – zur Verfügung.

Im Laufe der Zeit haben sich die ViscoTec Experten ein umfangreiches Netzwerk aufgebaut und arbeiten seit Jahrzehnten erfolgreich mit den namhaftesten Klebstoffherstellern weltweit zusammen. Es wird kontinuierlich in neue Technologien und innovative Weiterentwicklungen investiert.

Egal, ob Sie Informationen zu Anwendungsgrenzen, zu Fehlermöglichkeiten bei der Konstruktion oder im Betrieb benötigen, oder Fragen zur Dosierung in besonderen Umgebungen, wie z.B. unter Vakuum haben – ViscoTec berät Sie gerne.