Imprägnieren von Elektromotoren

Vorteile des Endloskolben-Prinzips beim Träufeln

Rotor und Stator imprägnieren – ein wichtiger Prozess in der Fertigung von Elektromotoren. Besonders mit der Elektrifizierung des Antriebsstrangs im Automobilbereich steigt die Nachfrage nach langlebigen Motoren mit höchster Leistungsdichte und geringer Geräuschemission. Dieses Whitepaper befasst sich mit den Automatisierungslösungen, speziell beim Imprägnieren von Elektromotoren und den Vorteilen der verschiedenen Imprägniermethoden. Vor allem das Träufeln bietet – mit der passenden Dosiertechnik – großes Potential im Hinblick auf die Optimierung einzelner Produktionsschritte.

Isolieren und Imprägnieren von Stator- und Rotorwicklungen

Die Qualität der Isolation bei elektrischen Antrieben entscheidet unter anderem über die Langlebigkeit und den Wirkungsgrad des Motors. Der für die Spule benötigte Rund- oder Flachdraht wird zunächst mit einer Lackschicht überzogen (Primärisolierung), um die elektrische Isolation sicherzustellen. Im Anschluss daran wird auf den Runddraht eine Gleitschicht aufgetragen, die das Wickeln erleichtert.

Wie bereits erwähnt, dient die Imprägnierung außerdem dem Zweck, Lufteinschlüsse zu verdrängen. Luft ist ein guter Wärmeisolator und würde den gewünschten Wärmeabtransport behindern. Werden diese Lufteinschlüsse durch ein Imprägnierharz gefüllt, wird eine vollständige thermische Kopplung zwischen Blechpacket und Wicklungen hergestellt. Die Wärme kann optimal abtransportiert werden. Bei Hochspannungsanwendungen kann Luft zudem einen elektrischen Durchschlag verursachen. Dank der Kapselung wird die elektrische Isolierung innerhalb der Wicklungen zusätzlich verbessert und Kurzschlüsse durch Schäden am Kupferlack können verhindert werden. Das Harz bietet außerdem Schutz vor chemischen Einflüssen, Feuchtigkeit und Staub. Insgesamt können durch Imprägnierung eine längere Lebensdauer und eine verbesserte Leistung erreicht werden.

Häufig angewandte Imprägniermethoden

Tauchen

- Tauchen: Das vorgewärmte Bauteil wird in einer definierten Geschwindigkeit in das Harzbecken eingetaucht. Das Imprägnierharz kann durch die Erwärmung der Wicklung während des Tauchvorgangs bereits gelieren. Dadurch können wiederum Abtropfverluste reduziert werden. Beim sogenannten Rolltauchen rotiert das Bauteil zusätzlich während und nach dem Tauchvorgang. Anschließend wird das Bauteil in einer Heizstrecke ausgehärtet.

Vorteile des Tauchens:

- Jede Baugröße adaptierbar

- Niedrige Investitionskosten ohne Rotation

- Leicht skalierbar für hohe Volumina

Vakuumverguss

- Vakuumverguss: Der Stator wird in eine Form eingespannt, in die das Flüssigharz einfließt und langsam nach oben steigt. Ein Dichtungskern wird in der Statormitte platziert, um die Vakuumdichtheit zu gewährleisten. Der gesamte Raum bzw. das Bauteil werden evakuiert. Das evakuierte Imprägniermedium wird unter Vakuum eingeführt. Lufteinschlüsse und Hohlräume werden zuverlässig vergossen und Kupferwicklungen, Hinterschnitte sowie Spalten werden vollständig mit der Vergussmasse gefüllt. Nach der Aushärtung des Mediums wird der Dichtungskern wieder herausgenommen.

Vorteile des Vakuumvergusses:

- Vermeidung von Hohlräumen

- Hohe Imprägnierqualität

- Verwendung von zweikomponentigen Materialien möglich

Träufeln

- Träufeln: Beim Träufeln wird der Stator auf einen Spanndorn gespannt und in horizontaler Ausrichtung kontinuierlich um seine eigene Achse gedreht. Das Bauteil wird durch konventionelle Ofenerwärmung oder Induktion aufgeheizt. Während der Drehung wird das niedrigviskose Harz mithilfe eines Dosiersystems durch mehrere Düsen an verschiedenen Positionen aufgeträufelt. Durch die Kapillarwirkung dringt das Harz in die Wicklungen ein – und verteilt sich gleichmäßig im Stator. Für ein hochwertiges Imprägnierergebnis. Das Träufelverfahren eignet sich besonders, wenn nur bestimmte Bereiche des Bauteils mit einem Harz benetzt werden sollen.

Vorteile des Träufelns:

- Dosiermenge und Dosierfluss präzise regelbar -> geringer Harzverbrauch bei hohem Füllgrad möglich

- Optimal für die Anwendung von 2K Imprägniermaterialien -> schnelle Härtung bei niedrigen Temperaturen möglich -> Reduzierung von Investitions- und Betriebskosten

- Sauberer Prozess, durch definierten Materialverbrauch -> keine Kontamination der Anlage mit Imprägniermaterial

- Material wird eingespart, da nur die benötigte Menge auf das Bauteil geträufelt wird -> Kosten werden gesenkt

Träufelmaterialien für das Imprägnieren von Elektromotoren

Als Imprägniermaterial werden häufig 1K und 2K, kalt- oder warmhärtende Epoxidharzsysteme und Polyester-Harze verwendet. Diese Materialien sind niedrigviskos, damit Sie auch in schmalen Bereichen der Wicklungen in jeden Hohlraum fliesen können. Die meisten Harze sind thermisch härtend. Typische Eigenschaften der Imprägnierharze sind eine gute elektroisolierende Eigenschaft und eine hohe Kriechfähigkeit.

Einkomponentige Harze haben den Vorteil, dass der Prozess besonders robust ist und kein Mischen erforderlich ist. Sie eignen sich für Träufel- und Tauchverfahren hervorragend. Die Investitionen für ein Dosiersystem zur Förderung von einem 1K Material fallen deutlich geringer aus als bei einem 2K Material. Das Aushärten erfolgt durch den Einsatz thermischer Energie und kann lange Heizstrecken erfordern.

Zweikomponentige Harze verbinden mehrere Vorteile: Sie haben eine kurze Aushärtezeit, das macht wiederum eine kürzere Heizstrecke notwendig und bedeutet am Ende geringere Investitionen und vor allem geringere Energiekosten in der Produktion. Außerdem haben sie eine genau definierte Aushärtezeit und eine bessere Lagerstabilität. Nach der Aushärtung wird das Harz zum hartelastischen Formstoff. Nachteil ist ein aufwändigerer Prozess – wegen der erforderlichen Dosierparametrierung bei unterschiedlichen Mischungsverhältnissen und der Auswahl des geeigneten statischen Mischers.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenVorteile des Endloskolben-Prinzips beim Träufeln

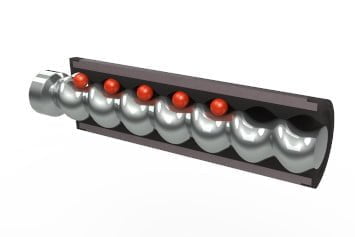

Beim Imprägnieren von Elektromotoren durch Träufeln sorgt die Exzenterschnecken-Technologie, auf der z.B. ViscoTec Dosiersysteme basieren, für beste Ergebnisse. Die Funktionsweise beruht auf dem Endloskolben-Prinzip. Ein Rotor aus Edelstahl führt eine exzentrische Rotationsbewegung im Stator aus Elastomer aus. Die so entstehenden Förderkammern innerhalb der Exzenterschneckenpumpe bilden ein definiertes Volumen: Pro Umdrehung wird eine exakte Menge dosiert. Durch die Proportionalität zwischen Antriebsgeschwindigkeit und der Austragsmenge, kann das Dosiervolumen sowie die Dosiergeschwindigkeit leicht reguliert werden. Sollten sich die Prozessparameter aufgrund einer Bauteil- oder Materialumstellung ändern, können sowohl das Dosiervolumen als auch die Dosiergeschwindigkeit einfach und schnell über die ViscoTec Steuerung angepasst werden.

Das Träufeln von zwei Komponenten erfordert eine präzise Abstimmung und Kalibrierung beider Dispenser und die richtige Auswahl eines statischen Mischers. Die 2K Dosiersysteme von ViscoTec sind modular aufgebaut und in unterschiedlichen Größen kombinierbar, um selbst extreme Mischungsverhältnisse realisieren zu können. Beide Komponenten werden bis zum Eintritt in den statischen Mischer komplett getrennt gefördert. So wird eine Aushärtung innerhalb des Dosierequipments verhindert. Entscheidend für eine gute Vermischung ist die richtige Auswahl des statischen Mischers. ViscoTec z.B. bietet eine variable Auswahl von passenden Anschlusssystemen. Die Anbindung aller gängigen Mischer ist also jederzeit möglich.

Neben der Dosierung gilt es auch die Entnahme und ggf. die Aufbereitung der zu dosierenden Materialien zu beachten. Da das Resultat der Imprägnierung blasenfrei sein muss, empfiehlt es sich, das Material mit einem Aufbereitungssystem, wie z.B. einer Entgasung, vor dem Dosierprozess zu behandeln. Die chemischen und rheologischen Eigenschaften müssen dabei aber unverändert bleiben. Bei füllstoffbeladenen Harzen ist eine Sedimentation nicht auszuschließen. Dem kann durch ein geeignetes Rührwerk oder einen Zirkulationsprozess vorgebeugt werden.

ViscoTec bildet das komplette Portfolio ab – von der Entnahme über die Materialaufbereitung bis zum präzisen Auftrag der zu dosierenden Materialien. Mehr dazu finden Sie auf der Website unter Produkte.

Hier erfahren Sie, in welchen Fertigungsprozessen im Bereich E-Mobilität, Dosiersysteme von ViscoTec eingesetzt werden können.