Kunststoffe: Füllstoffe, Gleiteigenschaften & Abrieb

Werkstoffwissenschaft ermöglicht neue Wege in der Dosiertechnik

1. Abstrakt

Bedingt durch die hohen Anforderungen an elektrisch, mechanisch oder thermisch belastete Bauteile in diversen Industrien, ist die Kombination verschiedener Eigenschaften in ein und demselben Kunststoff unumgänglich. Erreicht wird diese Kombination durch Zugabe von Füllstoffen, den entsprechenden Vorgang bezeichnet man als Additivierung. Durch den hohen Füllstoffanteil und die damit einhergehende Abrasivität der Additive werden besonders hohe Anforderungen an die verarbeitende Dosiertechnik gestellt. Vor diesem Hintergrund beschreibt das nachfolgende Whitepaper die Notwendigkeit der Additivierung und die prozesstechnische Reaktion in der Dosierung hochgefüllter Polymere.

2. Einleitung

Um das komplexe Themenfeld der Kunststoffe zu beschreiben, gibt es sicherlich viele Ansatzmöglichkeiten, ähnlich der Vielzahl der Werkstoffe.

Nehmen wir doch einen historischen Rückblick als Einleitung für die Aussage, dass in den vergangenen Jahren kaum noch neue Kunststoffe auf den Markt gekommen sind. Angesichts der enormen Zuwachsraten in nahezu allen Bereichen der Kunststofftechnik, mag dies paradox klingen. Konstatieren wir diese Behauptung einfach und stellen fest, dass der Schwerpunkt bei der Optimierung der etablierten Kunststoffe liegt. Doch ist dies wirklich so, und wenn ja, welche Polymere werden mit welchen Zusatzstoffen additiviert?

Um einen Ansatz zu finden, gehen wir in die Werkstoffwissenschaft und schauen uns Begriffsdefinitionen an. Staudinger definierte den Begriff Makromolekül, was letztlich zur Definition des Polymers führt. Aber ein Polymer ist noch kein Kunststoff. Der makromolekulare Aufbau eines Polymers bestimmt im Wesentlichen die physikalischen und vor allem die chemischen Eigenschaften des Werkstoffes. Diese Tatsache limitiert für jede polymere Werkstoffgruppe den Einsatzbereich.

3. Notwendigkeit der Additivierung

Stellen wir zwei Fragen bezüglich der Limitierung: Wie können möglichst viele Werkstoffgruppen etabliert werden? Und wie wird nun der Anwendungsbereich innerhalb einer Werkstoffgruppe erweitert? Additivierung lautet die Antwort für beide Fragen.

Der Anteil an funktionalisierten Kunststoffen für Bauteile nimmt ständig zu. Dabei ist es nicht relevant, ob es sich hier um Thermoplaste, Duroplaste oder Elastomere handelt. Um Produkte mit spezifischen Eigenschaften herzustellen, müssen die verwendeten Werkstoffe modifiziert werden. Beispielsweise die Verbesserung der thermischen oder elektrischen Leitfähigkeit, UV-Schutz oder Schlagzähigkeit. Die Modifikationsmöglichkeiten sind mannigfach, kaum noch überschaubar. Final ist das Ziel, Polymere durch die richtige Kombination an Additiven und Füllstoffen in Verbindung mit der eingesetzten Produktionstechnologie zu optimieren.

4. Additive und Füllstoffe

Kunststoffe sind Kompositmaterialien, die neben dem eigentlichen Polymer unterschiedliche Additive enthalten. Grundsätzlich sind zwei Kriterien bei der Auswahl der Additive gegeben. Zum einen die Gruppe der Verarbeitungshilfsmittel. Diese Additive sind primär für eine leichtere Verarbeitbarkeit im Fertigungsprozess nötig. Zu dieser Gruppe zählen beispielsweise innere und äußere Trennmittel, Nukleierungsmittel oder Fließverbesserer.

Die zweite Gruppe der Additive dient der Eigenschaftsverbesserung des Kunststoffes und somit final der Bauteilqualität. Solche Additive sind Farbbatches, UV-Absorber, Schlagzähigkeitsverbesserer oder Langzeitstabilisatoren wie Antioxidantien, um hier nur einige Beispiele zu nennen.

Diese Unterscheidung in Prozesshilfen und Eigenschaftsoptimierer beschreibt nur die Beeinflussung des Eigenschaftsbildes des Werkstoffes. Also gehen wir weiter und unterscheiden Additive als anorganisch oder organobasierend. Damit differenzieren und gliedern wir die verwendeten Additive bereits sehr gut. Jetzt gehen wir noch weiter in die Untergliederung und differenzieren zwischen Additiven und Füllstoffen. Füllstoffe sind zunächst Materialien, deren Funktion auf eine Reduzierung des polymeren Anteils zielt. Additive hingegen bewirken eine gezielte Eigenschaftsänderung des Polymers. Bifunktionelle Additive letztlich erweitern die Eigenschaftsveränderung des Polymers durch mehrfache Funktionalitäten.

5. Verarbeitung und Fertigung

Die gezielte Additivierung beeinflusst also sowohl Fertigungsparameter wie auch technische Kennwerte des Kunststoffes. Nun leider generieren viele dieser Additive oder Zusatzstoffe Probleme bei der Verarbeitung. Diese Probleme entstehen meist im Bereich des Maschinen- und Anlagenbaues und der Verfahrenstechnik. Betrachten wir dazu beispielsweise Glas. Glas können wir in diversen Formen und Eigenschaftscharakteristika als Additiv oder Füllstoff in Polymeren verwenden. Glasfaser in verschiedenen Längen, wie Mikrokurzfasern bis hin zu Langfasern oder Geweben. In der Thermoplastverarbeitung bewirken Glasfasern enorme Abriebe an Maschinenbauteilen, Formen und Werkzeugen. Der gleiche Werkstoff in Form von Mikroglaskugeln zeigt ein ungleich niedrigeres Abrasionsverhalten. Dagegen steigt der zu erzielende Fließweg extrem, obwohl die korrelierenden Druckwerte sinken. Diese so konträren Eigenschaftsbilder sind in der Oberflächenmorphologie und der reinen Körpergeometrie der Glaskörper begründet. Die scharfkantigen Glasfasern wirken stark abrasiv und erzeugen hohe Reibwerte. Diese hohen Reibwerte wiederum resultieren in einer hohen Viskosität der plastischen Masse. Dies gilt sowohl für Vergussmassen, als auch für Thermoplaste. Mikroglaskugeln haben eine abrollende Charakteristik, die Reibwerte sinken und die Viskosität wird reduziert.6. Additivierung als Eigenschaftsträger

Zu der eben beschriebenen Einflussnahme der Morphologie stellt sich zunehmend eine ständige Erhöhung der Additivanteile ein. Die Möglichkeit mit niedrigen Additivanteilen eine signifikante Eigenschaftsveränderung zu erreichen, steht nicht mehr ausschließlich im Mittelpunkt. Vielmehr werden Füllstoffe und Additive zu den Eigenschaftstransmittern. Beleuchten wir kurz einige Werkstoffe.

Da sind zunächst Lotpasten, Metall-Legierungen auf Basis von Blei, Zinn, Zink, Kupfer oder Silber mit Zusatz von Flussmitteln für 1- und 2 K-Systeme. Hier werden Zusätze von über 90 % additiviert. Ähnlich hohe Additivierungen finden sich auch bei Thermoleitpasten, die meist auf Oxiden und Keramiken basieren.

7. Anlagenbau und Verfahrenstechnik

Diese Werkstoffe sind per se extrem abrasiv. In Zusammenhang mit dem enormen Füllanteil, stellen sie einen nochmals erweiterten hohen Anspruch an den Maschinenbau und die Verfahrenstechnik. Vor allem im Bereich der Optimierung von Abrasivbeständigkeiten müssen Werkstoffe für den Maschinen- und Anlagenbau dahingegen ständig verbessert und optimiert werden. Dieser technologischen Herausforderung stellt sich ViscoTec Pumpen- u. Dosiertechnik seit Jahren als Systemanbieter mit einem breiten Anwendungsgebiet in der Applikationstechnologie. Die sich permanent ändernden Formulierungen und Neuerungen von Medien, in Kombination mit einem steigenden Anspruch an Chemikalienbeständigkeit fordern eine kontinuierliche Forschungsarbeit. Im Fokus steht dabei das sytemrelevante Bauteilpaar Rotor-Stator. Die hohen Ansprüche an Präzision, Qualität und Verlässlichkeit, können nur über maßgeschneiderte Werkstoffe realisiert und umgesetzt werden.

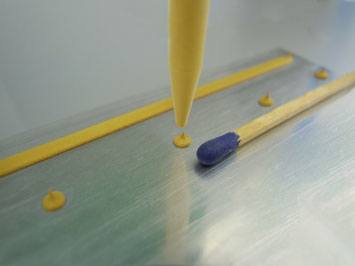

Um solche „Customized Solutions“ anzubieten, sind umfangreiche Prüfszenarien im Bereich R&D nötig. ViscoTec bietet ein umfangreiches Prüffeld bezüglich der Chemikalien- und Abrasionsbeständigkeit. Die perfekte Dosierung beginnt bei ViscoTec in der Materialwissenschaft. Auf eigens entwickelten Prüfständen, werden statische und dynamische Versuchsreihen mit dem tatsächlichen Applikationsmedium gefahren.