Wärmemanagement durch flüssig applizierte Materialien

Stand der Technik, Herausforderungen und Potenziale der Exzenterschnecken-Technologie

Anwendungsbeispiele Dosieraufgaben im Wärmemanagement:

Charakterisierung von Wärmeleitmaterialien und daraus entstehende Herausforderungen

Ein Bestandteil von Wärmemanagement-Designs ist häufig flüssig zu applizierendes, thermisch leitfähiges Material, wie beispielsweise eine Paste oder ein Klebstoff. Für die Bezeichnung dieser Art von Materialien hat sich der englische Begriff „Thermal Interface Materials“ (kurz: TIM) etabliert. Deren Aufgabe ist es, zwei oder mehrere Bauteile miteinander thermisch zu koppeln, um entstehende Wärme abzuführen. Die Kopplung auf diese Art kann durch fertigungsbedingte Toleranzen, konstruktionsbedingt oder auf Grund einer Kombination daraus notwendig sein. Um die Wärmeleitfähigkeit (W/m*K) gewährleisten zu können sind die genannten ein- oder zweikomponentigen Pasten bzw. Klebstoffe teils zu einem großen Anteil mit Füllstoffen beladen. Diese können keramischer oder metallischer Natur sein. Abhängig vom verwendeten Füllmaterial, der gewünschten Leitfähigkeit und den kostentechnischen Rahmenbedingungen können diese Füllstoffe unterschiedlich groß und unterschiedlich geformt sein. In der Applikation zeigt sich häufig ein abrasives Verhalten, was wiederum zu einem vergleichsweise schnellen Verschleiß des verwendeten Dosierequipments führen kann. Dieser Umstand kann zu einem instabilen Prozess führen, wenn das Setup (Material, Dosieranlage und Prozessparameter) nicht richtig aufeinander abgestimmt ist. Die Folge daraus können Produktionsunterbrechungen und ein gesteigerter Ersatzteil- und Wartungsaufwand sein. Und das würde sich auf die Stückkosten niederschlagen.

Lösungsansätze für die prozesssichere Applikation von Thermal Interface Materials

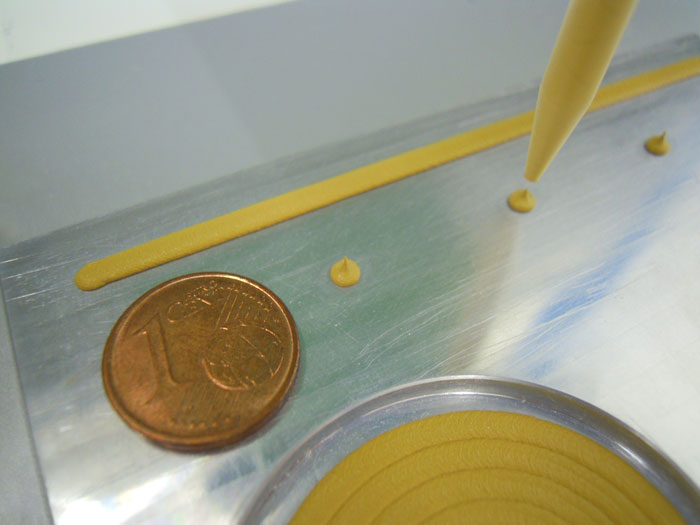

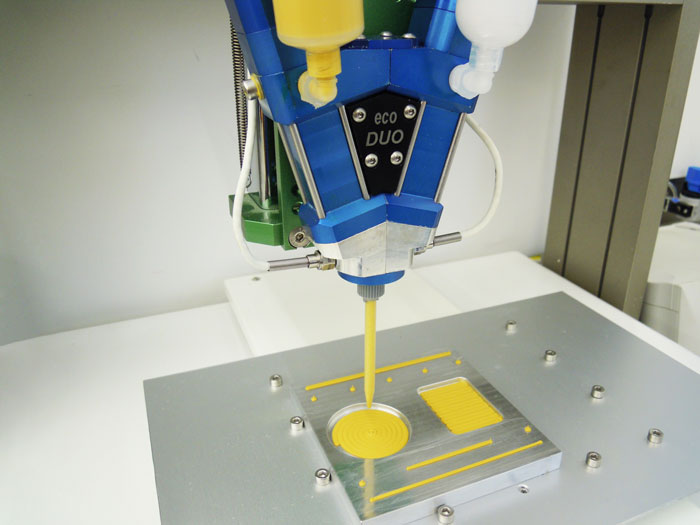

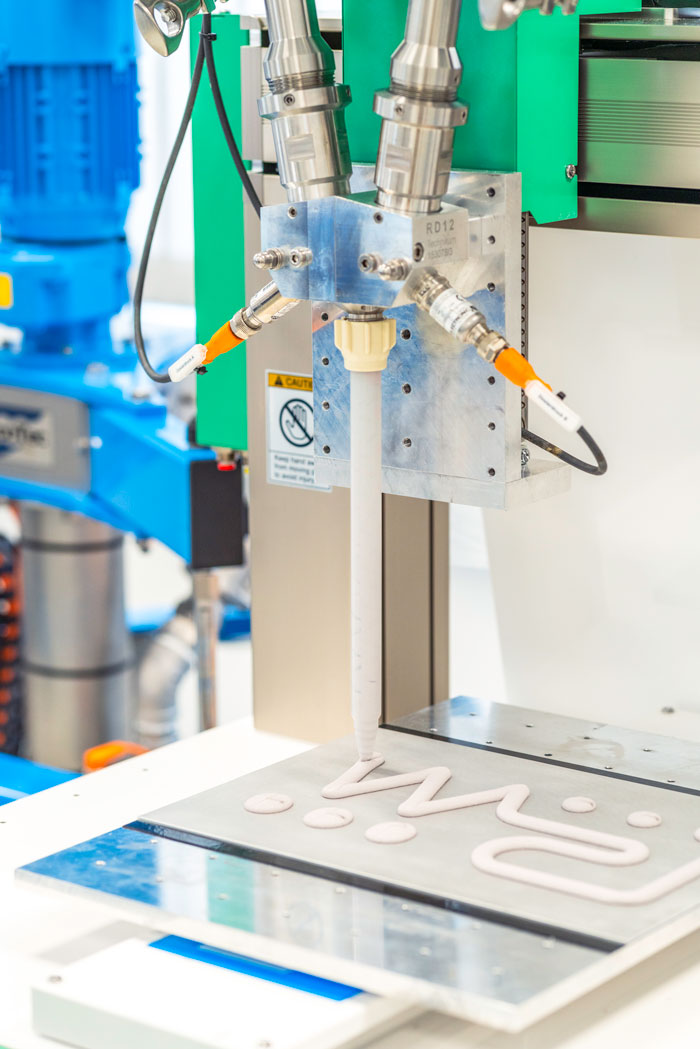

Aufgrund der kontinuierlich wachsenden Bedeutung des Wärmemanagements sowie der steigenden Nachfrage nach TIMs werden aktuell verschiedenste Ansätze verfolgt, um die Handhabung derartiger Pasten oder Klebstoffe weiter zu verbessern. Eine Möglichkeit ist die Verarbeitung dieser Materialien mittels Exzenterschnecken-Technologie. Sowohl in der Zuführung und Aufbereitung als auch in der Applikation auf Bauteile. Dabei wird das zu dosierende Material mittels eines sich drehenden Rotors und eines fixierten Stators rein volumetrisch und kontinuierlich gefördert. Dieses Verfahren zeichnet sich insbesondere durch seine scherarme und dadurch materialschonende Funktionsweise aus, bei gleichzeitig hoher Präzision und Wiederholgenauigkeit.

Speziell in Design und Materialauswahl der Rotor-Stator-Kombination ergeben sich mehrere Ansatzpunkte, um das Dosiersystem perfekt auf Applikation und TIM abzustimmen. Beim Rotor besteht die Möglichkeit, diesen vollständig aus Keramik zu fertigen oder mit einer speziellen Multilayer-Beschichtung zu versehen, um die Standzeit signifikant zu erhöhen.

Im Bereich des Stators ergeben sich durch speziell auf abrasive Materialen abgestimmte Elastomere zusätzliche Optimierungsmöglichkeiten. In Kombination mit entsprechenden Prozessparametern kann die Performance und Lebensdauer des Systems gegenüber einem nicht optimalen Setup um ein Vielfaches erhöht werden. Das konnte durch zahlreiche Laborversuche wie auch in laufenden Anwendungen bestätigt werden. Auch der technische und kaufmännische Vergleich mit anderen Lösungen kann sich lohnen: Durch geringere Wartungs- und Rüstkosten ist eine schnelle Amortisation möglich.

Trends im Bereich thermisch leitfähige Materialien

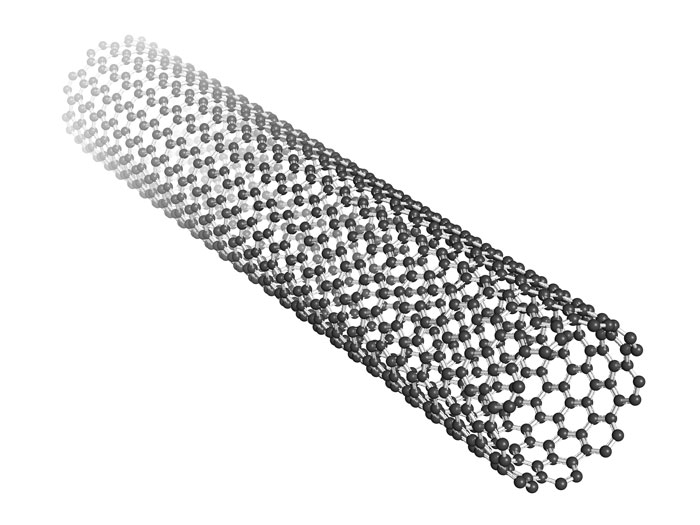

Genau wie in der Entwicklung des Equipments zur Verarbeitung und Applikation von TIMs werden auch die Materialien selbst kontinuierlich weiterentwickelt. Damit reagieren die Hersteller auf aktuelle und kommende Bedürfnisse am Markt. Treibende Faktoren sind die Erhöhung der thermischen Leitfähigkeit sowie schnellere Prozessgeschwindigkeiten. Durch die fortwährende Anpassung der Füllmaterialien kann diesen Anforderungen Rechnung getragen werden. Wie auch in zahlreichen anderen Bereichen liegt hier großes Potenzial in der Verwendung von Kunststoffnanoröhren (Englisch: Carbon Nanotube, kurz: CNT). Sie zeichnen sich durch eine hervorragende thermische sowie elektrische Leitfähigkeit aus. Noch weiter verstärkt werden diese Eigenschaften, wenn CNTs nicht zufällig angeordnet sind, sondern eng gepackt mit ihrer Längsachse senkrecht zur Substratoberfläche ausgerichtet sind. Der englische Begriff „Vertically Aligned Carbon Nanotube Array“ (kurz: VANTA) hat sich hier etabliert. Eine Ausrichtung ist z.B. durch das Anlegen eines externen (elektrischen) Feldes. Zahlreiche Ansätze dazu sind aktuell Gegenstand der Forschung weltweit. Ob, inwiefern und wann CNTs ggf. in Form von VANTAs ihren Durchbruch im Bereich der TIMs erleben bleibt abzuwarten. Sofern auf diesen Materialien basierende flüssige TIMs existieren gilt es zu prüfen, welche speziellen Anforderungen diese an den Produktionsprozess stellen.

Fazit und Ausblick

Egal ob in der Smartwatch am Handgelenk, im Elektroauto in der Garage oder beim Mobilfunkanbieter: Überall verrichten TIMs stetig und unauffällig ihren Dienst und machen unseren Alltag erst möglich. Bei kontinuierlicher Weiterentwicklung und Abstimmung auf abrasive Medien ist die Exzenterschnecken-Technologie ein bestens geeignetes System zur ganzheitlichen Lösung von Förder- und Dosieraufgaben mit TIMs. ViscoTec bietet hierfür verschiedene Lösungen an, von der Materialentnahme über Aufbereitungsanlagen bis hin zu Dispensern im Mikroliterbereich (Marke preeflow®). Kontaktieren Sie uns jederzeit gerne zu aktuellen Herausforderungen, aber insbesondere auch zu Projekten für die „nächste Generation“ der TIMs in Verbindung mit CNTs oder VANTAs.