Luftfahrt & Raumfahrt

Prozesssichere, moderne Lösungen

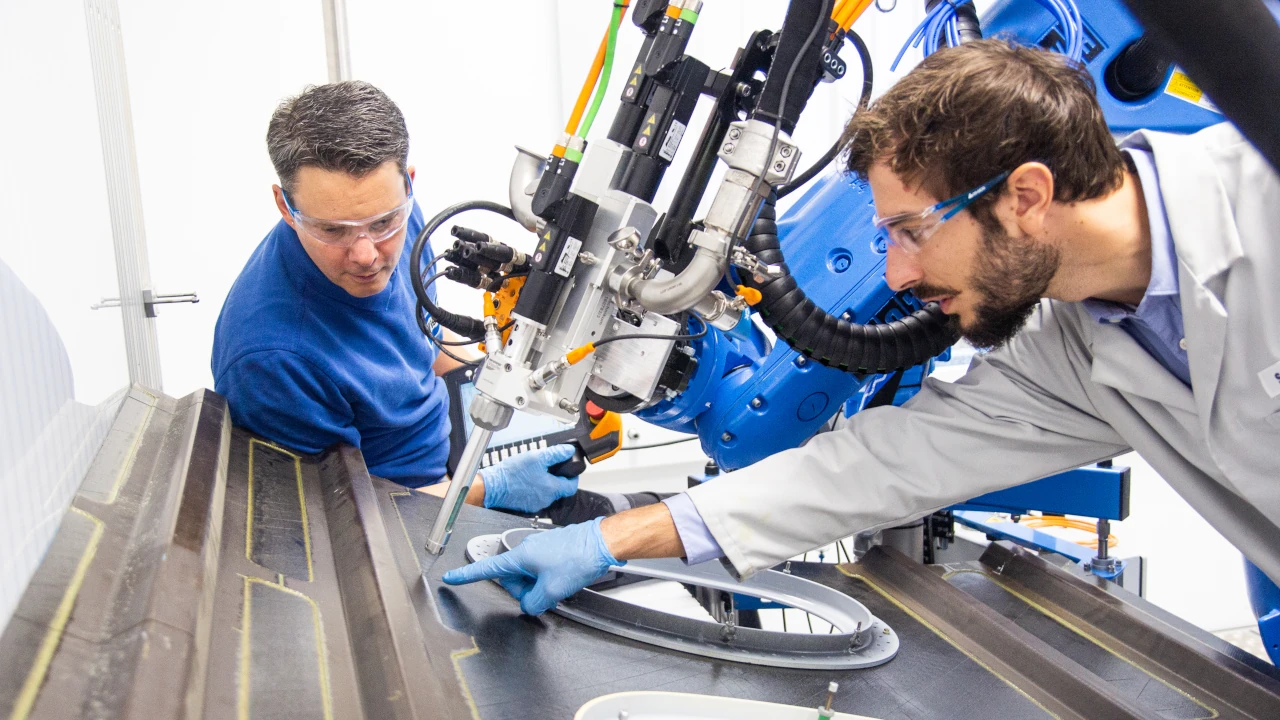

Wir betreuen Sie von den ersten Dosierversuchen bis hin zur erfolgreichen Abnahme und über den gesamten Lebenszyklus der Anlage. Ihre Prozesse stellen wir bei Bedarf im hauseigenen Technikum nach, simulieren den tatsächlichen Dosiervorgang und finden gemeinsam mit Ihnen die perfekte Lösung für Ihre Anwendung.

Das Video zeigt, wie vielfältig unsere Dosierungstechnik bei der Herstellung von Flugzeugen eingesetzt werden kann:

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenAnwendungsbeispiele aus der Luftfahrt & Raumfahrt

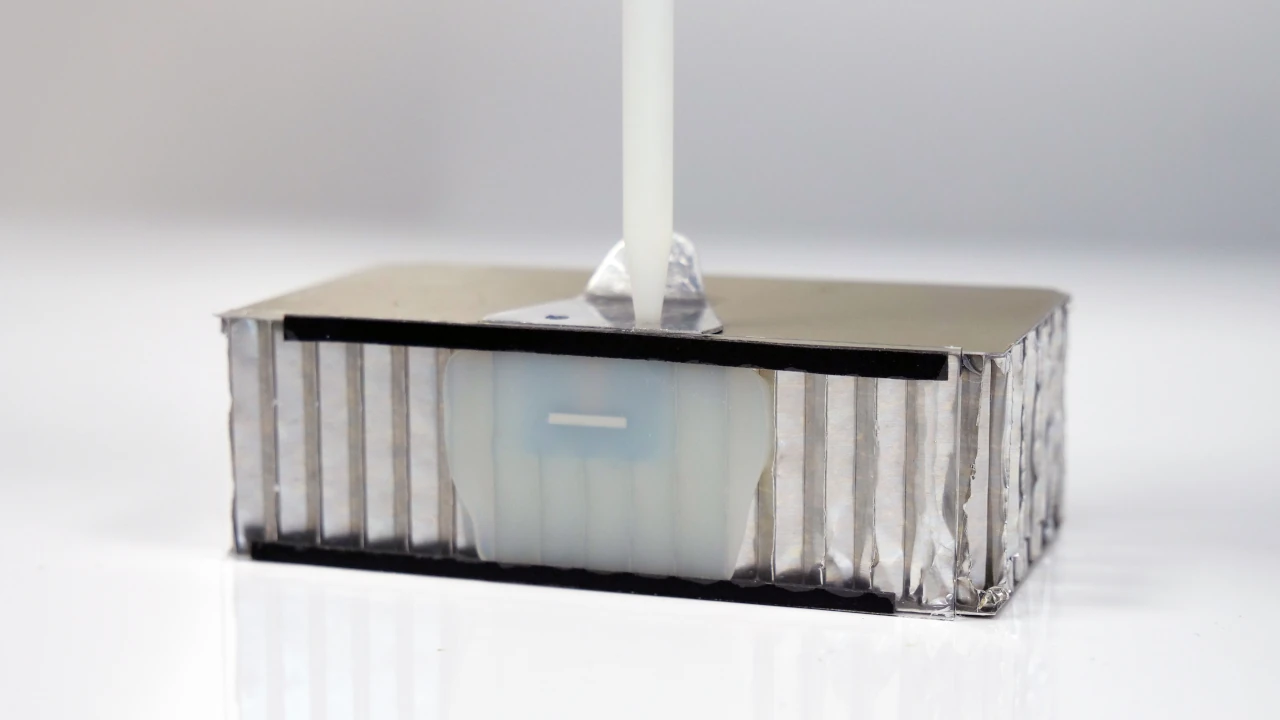

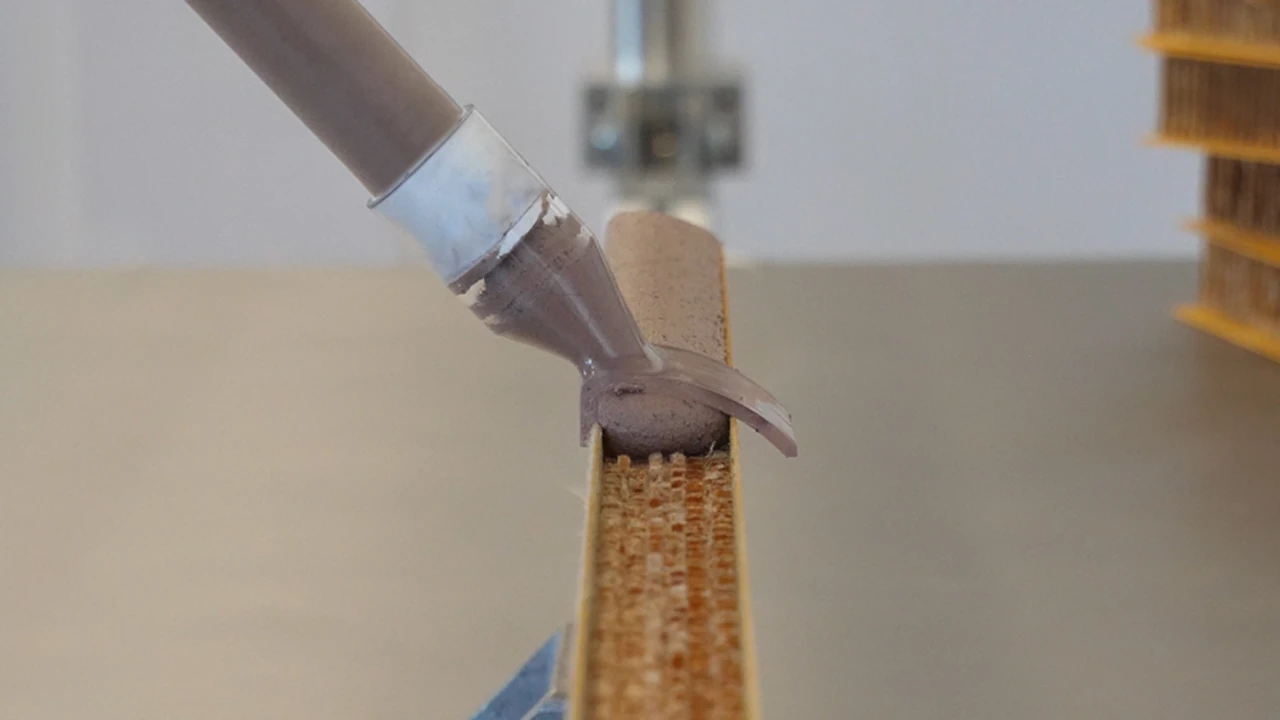

Honeycomb Befüllung bzw. Potting

Unsere Produkte kommen bei der Herstellung von Bauteilen zur Interieur-Gestaltung für den zivilen und militärischen Flugzeugbau zum Einsatz. Zur Gewichtsreduzierung werden in vielen Bereichen eines Flugzeuges (Staufächer, Inneneinrichtungen, Tragflächen) Sandwichstrukturen verwendet. Um die Waben strukturell zu verstärken oder Inserts einzubringen, müssen sie im Produktionsprozess häufig gefüllt werden. Typische Materialien sind ein- und zweikomponentige Epoxidharze mit einem sehr hohen Anteil an Glas-Hohlkugeln. Diese erfordern extrem schonendes Handling, da sie sonst zerstört werden – was wiederum einen Dichteanstieg zur Folge hätte. Gängige Auftragsmuster sind Bahnen, Kreis- & Vollflächen sowie das Befüllen von Kanten (engl. Edge-filling).

Oft erfolgt der Auftrag manuell, was lange Produktionszeiten und hohe laufende Kosten durch Materialverwurf mit sich bringt. Mangelnde Reproduzierbarkeit ist ebenso problematisch wie die Gesundheitsgefährdung, die häufig von diesen Medien ausgeht.

Die ViscoTec Lösung: Durch die Entnahme aus einem Großgebinde wird dem Dosiersystem kontinuierlich Material zugeführt. Mit Hilfe eines Roboters oder Achssystems können geeignete Strukturen prozesssicher abgebildet werden. Dabei liefert ein abgestimmtes Gesamtsystem ein Dosierergebnis nach Spezifikation, bei dem die Werker Interaktion auf ein Minimum reduziert wird.

Ihre Vorteile auf einen Blick:

- Schonendes Handling erhält die Materialspezifikationen

- Weniger Nacharbeit dank reproduzierbarer Fertigung

- Verkürzte Durchlaufzeiten durch kontinuierliche Dosierung

- Viskositätsunabhängige Dosierung

- Prozesssicherer Auftrag durch volumetrische Dosierung

Kantenversiegelung für Strukturbauteile

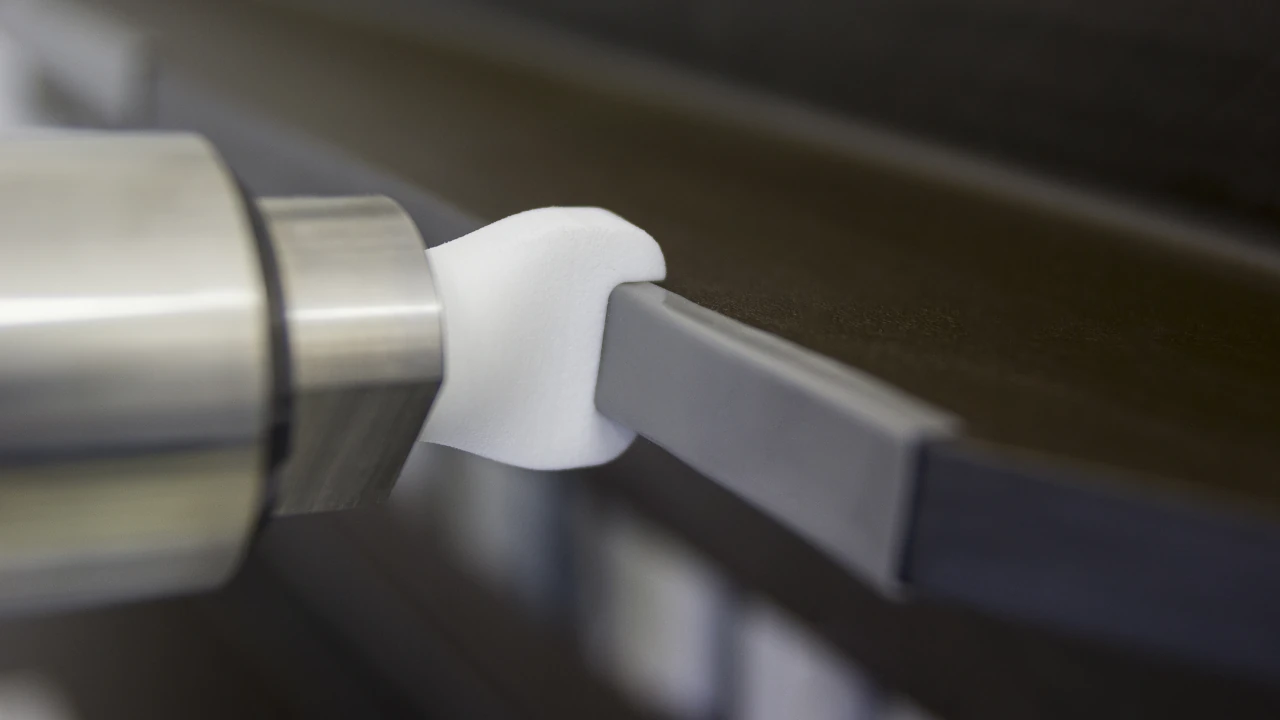

Flügelschalen, Seitenschalen und Rumpfsektionen werden meist aus Kohlefaserverbundstoffen hergestellt und innerhalb des Produktionsprozesses miteinander verklebt. Bei vielen Bauteilen bleibt nach dem Klebeprozess eine Nut oder eine offene Kante zurück, die gefüllt bzw. versiegelt werden muss.

Häufig wird ein modifiziertes 2K-Epoxidharz manuell vermischt und aufgetragen. Das bringt oft lange Produktionszeiten und aufwändige Qualitätskontrollen mit sich. Ebenso hohe Materialkosten durch die Verarbeitung der Materialien aus Kartuschen.

ViscoTec trotzt kurzen Topfzeiten und schwer handelbaren Materialien: Durch ein in sich schlüssiges Gesamtsystem von der Materialentnahme bis zum Materialauftrag ist dieser Prozess automatisiert darstellbar.

Die beiden Komponenten werden dabei separat aus Kartuschen, Hobbocks oder Fässern entnommen und über Schlauchleitungen einem 2K-Dosiersystem zugeführt. Erst ganz am Ende werden sie in einem statischen Mischrohr vermischt und auf das Substrat (z.B. über eine Düse) appliziert. Der Prozess wird über Drucksensoren geregelt und überwacht.

Ihre Vorteile auf einen Blick:

- Kein Materialverwurf bei Vermischung „Just in Time“

- Sichere Prozesse durch Drucküberwachung

- Abgestimmtes Düsendesign für komplizierte Geometrien

- Verkürzte Durchlaufzeiten dank kontinuierlicher Dosierung

- Reproduzierbare Fertigung und dadurch reduzierte Nacharbeit

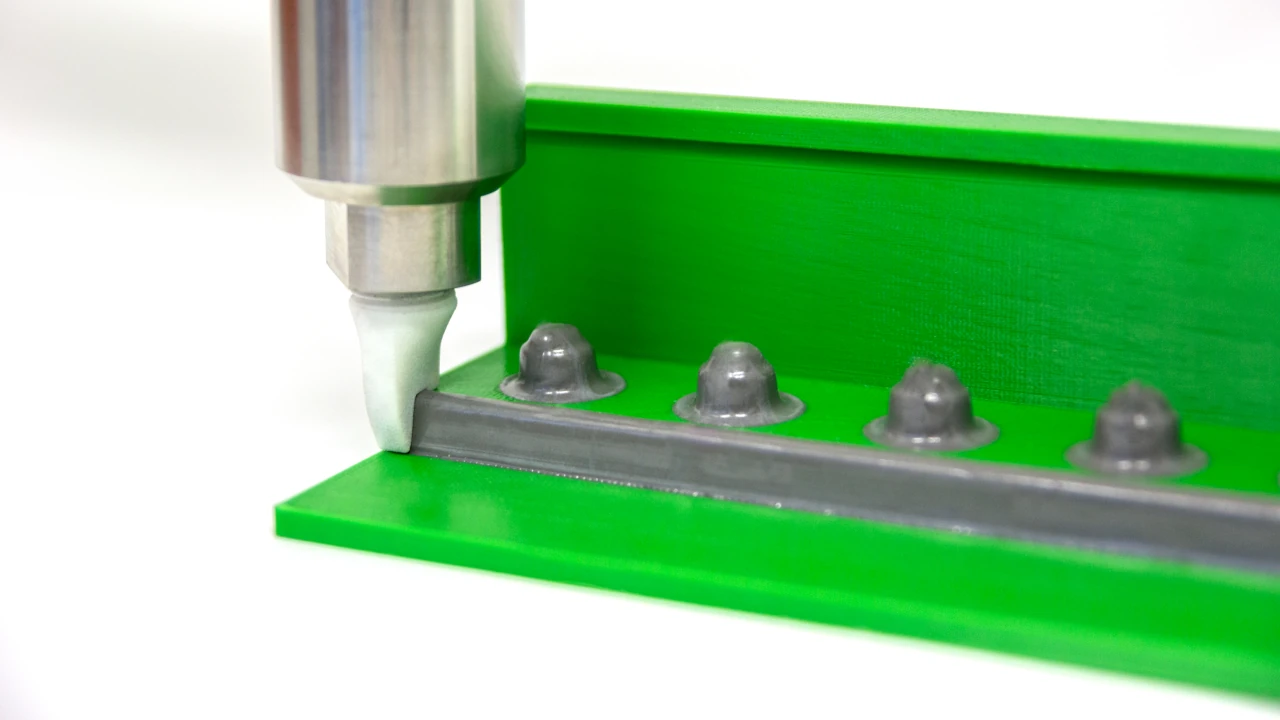

Automatisiertes Insert Potting / Insert Bonding

ViscoTec kann den Befüllvorgang automatisiert abbilden. Die Dosierung erfolgt dabei absolut präzise. Eine signifikante Menge an Material kann damit eingespart werden. Außerdem kann die Materialbereitstellung aus Großgebinden erfolgen was wiederum die Einkaufspreise senkt.

Ein weiterer wichtiger Vorteil: Es fallen in der Regel keine neuen Spezifizierungen an, da keine Änderungen am eigentlichen Prozess vorgenommen werden.

Ihre Vorteile auf einen Blick:

- Zeitersparnis

- Materialeinsparung

- Vollständig gefüllte Bohrungen

- Sauberer Fadenabriss

- Wiederholbare Füllprozesse

Dichtmittelanwendungen

Seitenschalen, Flügelschalen und Rumpfstrukturen werden aus CFK, GFK, Aluminium oder Organoblechen hergestellt und miteinander verbunden. Für die Versiegelung der Verbindungsflächen werden Dichtmittel verwendet. Meist handelt es sich dabei um 2K-Polysulfide, die in unterschiedlichen Geometrien aufgetragen werden müssen. Typische Anwendungsbeispiele sind: Kehlnähte, Flachnähte, Interface Sealings und Seal Caps.

Bedingt durch deren Eigenschaften benötigen Polysulfide eine sehr druck- und scherarme Handhabung. Die Kompressibilität der im Medium enthaltenen Füllstoffe erfordert eine hohe Expertise und ein in sich schlüssiges Gesamtsystem von der Materialentnahme bis zum Auftrag. Beim manuellen Auftrag haben lange Produktionszeiten und hoher Materialverwurf einen negativen Einfluss auf den Gesamtprozess. Aufgrund menschlicher Fehlerquellen sind komplexe Qualitätsstandards erforderlich.

Durch die Eigenentwicklungen des vipro-DUOMIX von ViscoTec ist dieser Prozess vollautomatisiert abbildbar. Auch die individuelle Düsengestaltung wird in diesem Kontext übernommen. Das Resultat ist eine kontrollierte Dosierung unter Einhaltung der Spezifikationen bei gleichzeitig höchster Wiederhohlgenauigkeit.

Ihre Vorteile auf einen Blick:

- Verkürzung der Durchlaufzeit durch kontinuierliche Dosierung

- Hohe Prozesssicherheit und damit Reduzierung der Nacharbeit

- Vermischung auf Nachfrage vermeidet Materialverwurf

- Kosteneinsparung durch Materialentnahme aus Großgebinden

- Beliebige Dosiergeometrien dank individuellem Düsendesign

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mobiles Mix-on-demand System

Die halbautomatische ViscoTec Mix-on-demand Station ist als mobile Anlage bereits zahlreich erfolgreich im Einsatz. Zur prozesssicheren Vermischung und Dosierung von zweikomponentigen Materialien, in situ.

Gängig ist die Verarbeitung von zweikomponentigen Materialien mittels premix-Kartuschen, Härterstabkartuschen oder die Vermischung zweier Komponenten per Hand. Die Nachteile liegen auf der Hand: Menschliche Fehlerquellen, enormer Materialverwurf und hohe Anschaffungskosten bieten jeden Grund zur Automatisierung.

Mit ViscoTec Abfüllstationen können u.a. Epoxidharze, Polysulfide und Polyurethane aus größeren Gebinden entnommen und on-demand in der exakt benötigten Menge abgefüllt werden. Die Dosierung erfolgt volumetrisch auf ein Bauteil oder ein Abfüllbehältnis. Eine typische Anwendung stellt die Dosierung in sog. Inserts (Gewindeeinsätze) dar. Die kompakte Anordnung der Komponenten auf einem rollbaren Gestell garantiert dem Werker höchste Flexibilität. Auch die Ausführung als stationäres System wurde bereits mehrfach umgesetzt.

Ihre Vorteile auf einen Blick:

- Aufwendiges Vormischen entfällt → „Just in Time“

- Einfache Bedienbarkeit durch Fußschalter

- Maximale Verarbeitungszeit des Mediums gewährleistet

- Verkürzte Taktzeiten in der Produktion

- Kosteneinsparung durch minimalen Ausschuss und Verarbeitung aus Großgebinden

Anwendungsbeispiel: Kartuschen-Abfüllstation

Die vordefinierten Volumina von premixed-frozen und 2K Kartuschen sind in der Regel nicht auf die Bedürfnisse des Kunden zugeschnitten. ViscoTec Kartuschen-Abfüllstationen ermöglichen eine bedarfsgerechte Bereitstellung der zu dosierenden Materialien. Neben der kostspieligen Materialverschwendung kommt hinzu, dass umweltbewusstes Agieren für Verbraucher stetig an Bedeutung gewinnt und es ein grundsätzliches Ziel ist, Materialverwurf im Allgemeinen zu reduzieren.

Das bedarfsgesteuerte Abfüllsystem von ViscoTec besticht sowohl durch die einfache Bedienung des Gerätes als auch durch die Technik. Denn eine präzise und schonende Abfüllung ist eine Grundvoraussetzung, um den hohen Anforderungen der Luft- und Raumfahrtindustrie gerecht zu werden. Ohne die komplexen Gesamtprozesse zu beeinflussen, können ViscoTec Kartuschen-Füllstationen durch eine effizientere Materialversorgung einen wesentlichen Beitrag zur Kostensenkung leisten.

Die Vorteile von ViscoTec:

- Statische- und statisch-dynamische Mischsysteme sind verfügbar

- Perfekt geeignet für kompressible 2K Materialien mit sehr unterschiedlichen Viskositäten, extremen Mischungsverhältnissen und hoher Druckempfindlichkeit

- Volumetrische Dosierung bei niedrigem Druck

- Skalierbare Komplettlösungen dank modularem Aufbau -> Lieferung von Kartuschen bis zu 200 l Fässern möglich

- Verschiedene Abfüllvarianten: für 1K Materialien, für 2K Materialien in Doppelkammerkartuschen, für 2K Materialien gemischt – z.B. als premixed-frozen

Edge Filling – Dosierung von Randfüllmassen

Neben der Wabenfüllung beim Honeycomb Potting müssen Sandwich Bauteile oft auch in den Randbereichen abgedichtet und damit verstärkt werden. Dazu werden ähnliche oder gar identische Dosiermaterialien verwendet, wie sie beim Befüllen der Waben selbst zum Einsatz kommen. Nämlich Kern- und Randfüllmassen mit sehr geringer Dichte, welche durch die Anreicherung des Materials mit Hohlkugeln realisiert wird.

Mit unserer Dosiertechnik lässt sich auch dieser Prozess automatisiert abbilden. Die 1K- oder 2K Medien werden schonend verarbeitet – ohne deren Materialeigenschaften zu verändern. Der Materialauftrag kann sowohl vollautomatisch als auch teilautomatisiert stattfinden. Durch die pulsationsfreie Dosierung, lassen sich beste Ergebnisse mit minimalstem Aufwand realisieren. So schaffen Sie eine Reduzierung der Produktionszeiten bei gleichzeitiger Optimierung der Produktionsprozesse.

Dosieranwendungen in der Raumfahrt

Dosieranwendungen in der Raumfahrt unterliegen strengster Geheimhaltung. Deshalb ist es nicht einfach, Ihnen hier konkrete Beispiele zu zeigen. Mögliche Dosieranwendungen sind Insert Potting, Auftragung von 2K Silikonen (inkl. Entgasung) oder Auftragung von 2K Wärmeleitpaste zur Verbindung von zwei Bauteilen und zur Wärmeableitung.

Laut statista kreisten Ende April 2021 knapp 4.100 Satelliten um die Erde. Um eine hohe Qualität zu garantieren, müssen unter anderem die Dosierungen der Fluide und Pasten auf die einzelnen Komponenten absolut präzise durchgeführt werden. Unsere Dosierpumpen verkleben z.B. Solarpanels für die Satelliten. Auch Insert Bonding wird mithilfe unserer Technologie umgesetzt – pro Satelliten gibt es zum Teil mehrere Tausend Inserts! Nicht zu vergessen: Die Elektronikkomponenten in den Satelliten. Auch hier helfen unsere 1K und 2K Dispenser, eine dauerhafte und qualitativ hochwertige Verbindung sicherzustellen – einfach und schnell.

Ihre Vorteile auf einen Blick:

- Hohes Einsparungspotential durch absolute Präzision und minimalen Materialverwurf

- Individuelle Lösungsfindung – angepasst auf Ihre Anforderungen

- Vorab-Tests zur Prozess-Validierung im perfekt ausgestatteten ViscoTec Labor– gemeinsam mit Ihnen