Luft- & rumfart

Processikre moderne løsninger

Vi vejleder dig fra de første doseringsforsøg og indtil den udførte godkendelse samt gennem anlæggets samlede livscyklus. Hvis der er behov for det, tilpasser vi dine processer på vores eget tekniske center, simulerer den faktiske doseringsproces og finder den perfekte løsning til din anvendelse sammen med dig.

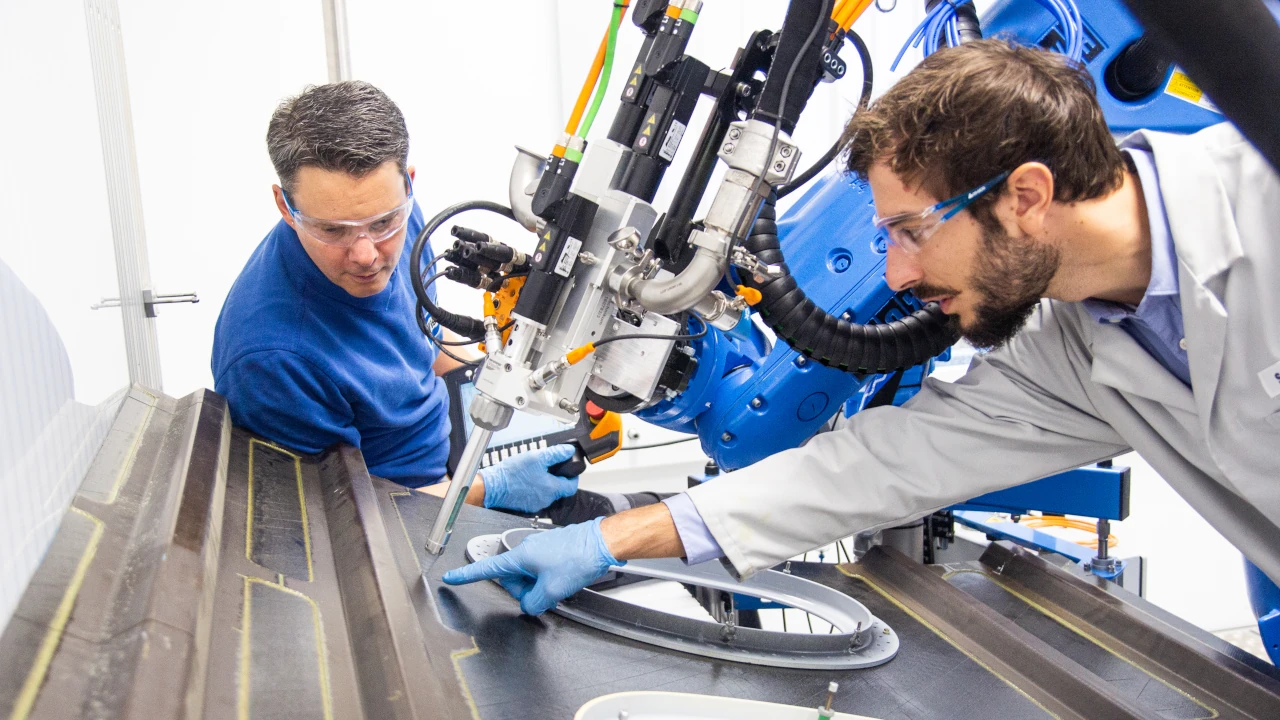

Videoen viser, hvor alsidigt vores doseringsteknologi kan anvendes i forbindelse med fremstillingen af flyvemaskiner:

You are currently viewing a placeholder content from YouTube. To access the actual content, click the button below. Please note that doing so will share data with third-party providers.

More InformationAnvendelseseksempler fra luft- & rumfart

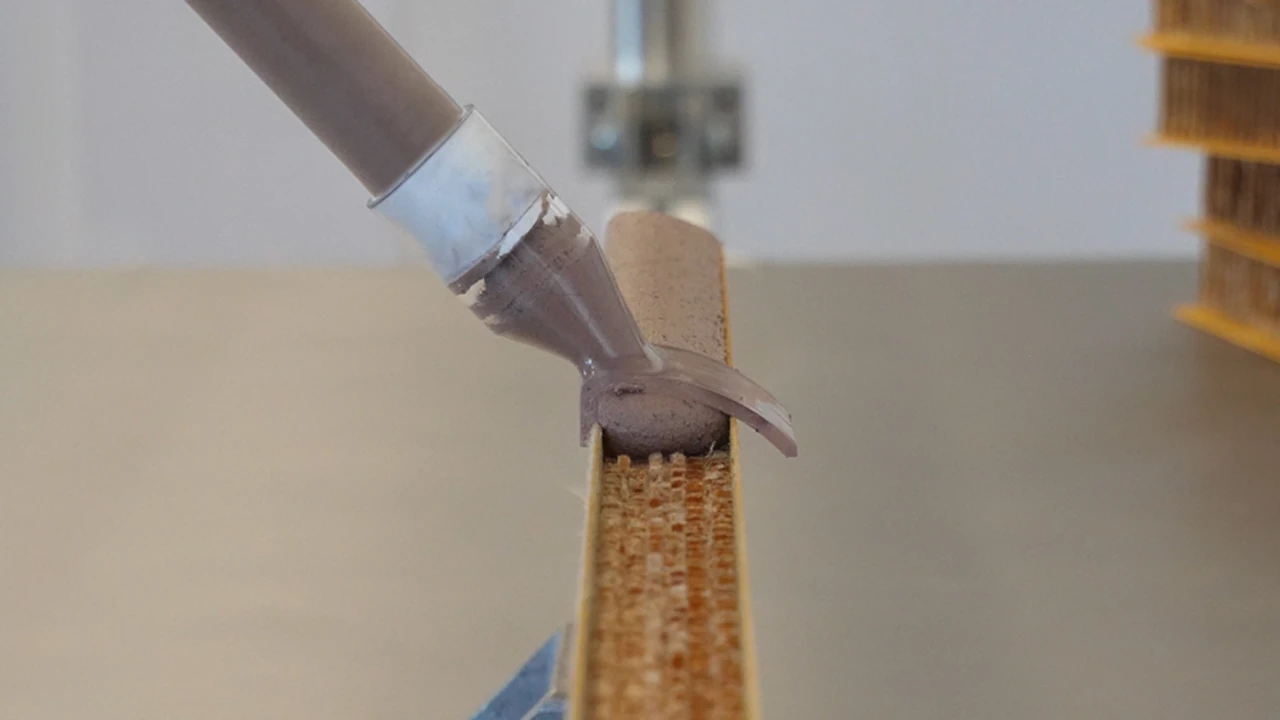

Fyldning og indstøbning af honeycomb

Vores produkter anvendes i forbindelse med fremstillingen af komponenter til interiørdesign inden for civil og militær flykonstruktion. For at reducere vægten anvendes der sandwichstrukturer inden for mange områder i en flyvemaskine (opbevaringsrum, interiør og vinger). For at forstærke honeycombsene strukturelt eller isætte indsatser er det ofte nødvendigt at fylde dem i forbindelse med produktionsprocessen. Typiske materialer er en- og tokomponentepoxyharpikser med en meget høj andel af hule glaskugler. Disse kræver ekstrem skånsom håndtering, da de ellers bliver ødelagt, hvilket igen medfører en densitetsstigning. Almindelige påføringsmønstre er perler, cirkler & hele flader samt fyldning af kanter (engelsk edge filling).

Påføringen udføres ofte manuelt, hvilket kan medføre lange produktionstider og høje løbende omkostninger på grund af materialespild. Manglende repeterbarhed er ligeså problematisk som sundhedsfaren, der ofte er forbundet med disse medier.

ViscoTec-løsningen: Doseringssystemet tilføres kontinuerligt materiale ved at tømme det fra en stor beholder. Ved hjælp af en robot eller et aksesystem kan egnede strukturer kortlægges processikkert. I den forbindelse leverer et koordineret samlet system et doseringsresultat i henhold til specifikation, hvor operatørinteraktion reduceres til et minimum.

Overblik over dine fordele:

- Skånsom håndtering bevarer materialespecifikationerne

- Mindre efterarbejde takket være repeterbar fremstilling

- Forkortede gennemløbstider på grund af kontinuerlig dosering

- Viskositetsuafhængig dosering

- Processikker påføring på grund af volumetrisk dosering

Kantforsegling til strukturkomponenter

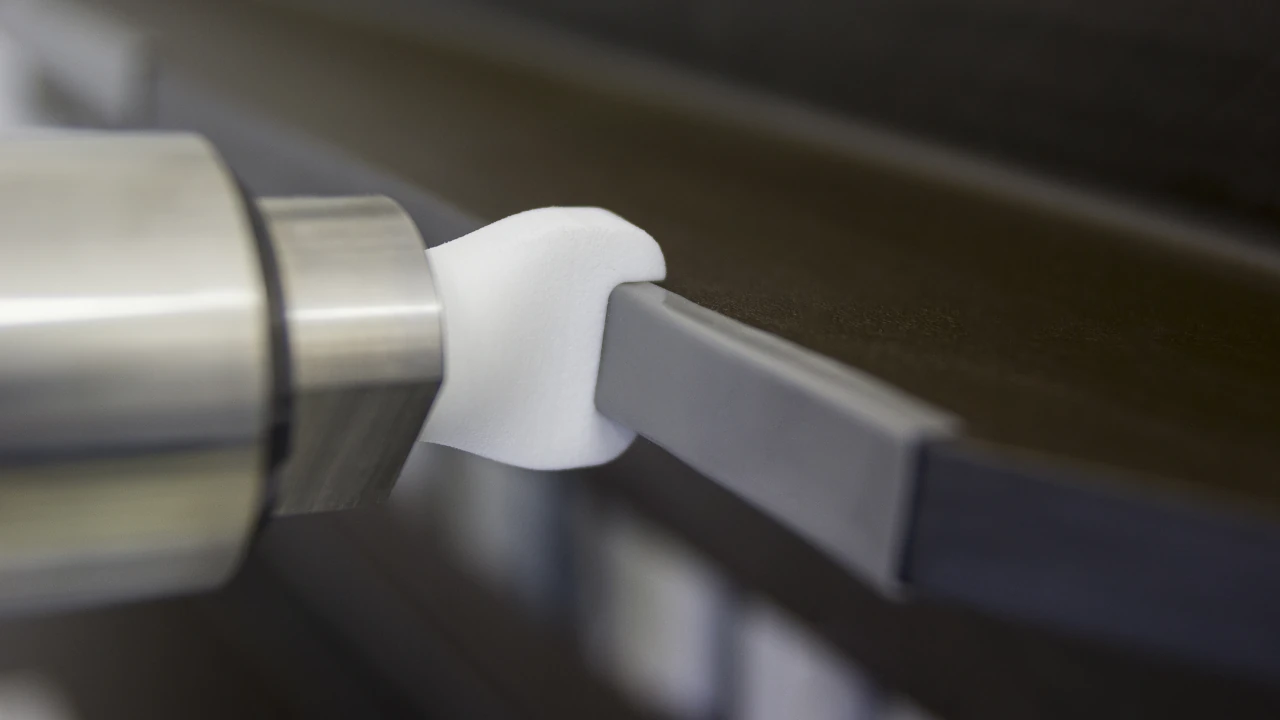

Vingeskaller, sideskaller og skrogsektioner fremstilles normalt af kulfiberkompositmaterialer og klæbes sammen med hinanden under produktionsprocessen. Ved mange komponenter forbliver der en rille eller åben kant efter klæbeprocessen, som skal fyldes eller forsegles.

Ofte blandes og påføres en modificeret 2-komponentepoxyharpiks manuelt. Det medfører ofte lange produktionstider og tidskrævende kvalitetskontroller. Ligesom høje materialeomkostninger på grund af forarbejdningen af materialerne fra patroner.

ViscoTec trodser korte brugstider og materialer, der er svære at håndtere: Takket være et sammenhængende samlet system fra materialetømning til materialepåføring kan denne proces automatiseres.

De to komponenter tømmes i den forbindelse separat fra patroner, hobbocks eller tønder og føres til et 2-komponentdoseringssystem via slangeledninger. Først helt til sidst blandes de i et statisk blandingsrør og påføres på substratet (f.eks. via en dyse). Processen styres og overvåges via tryksensorer.

Overblik over dine fordele:

- intet materialespild ved blanding “just in time”

- sikre processer gennem trykovervågning

- tilpasset dysedesign til komplicerede geometrier

- forkortede gennemløbstider takket være kontinuerlig dosering

- repeterbar fremstilling og derved reduceret efterarbejde

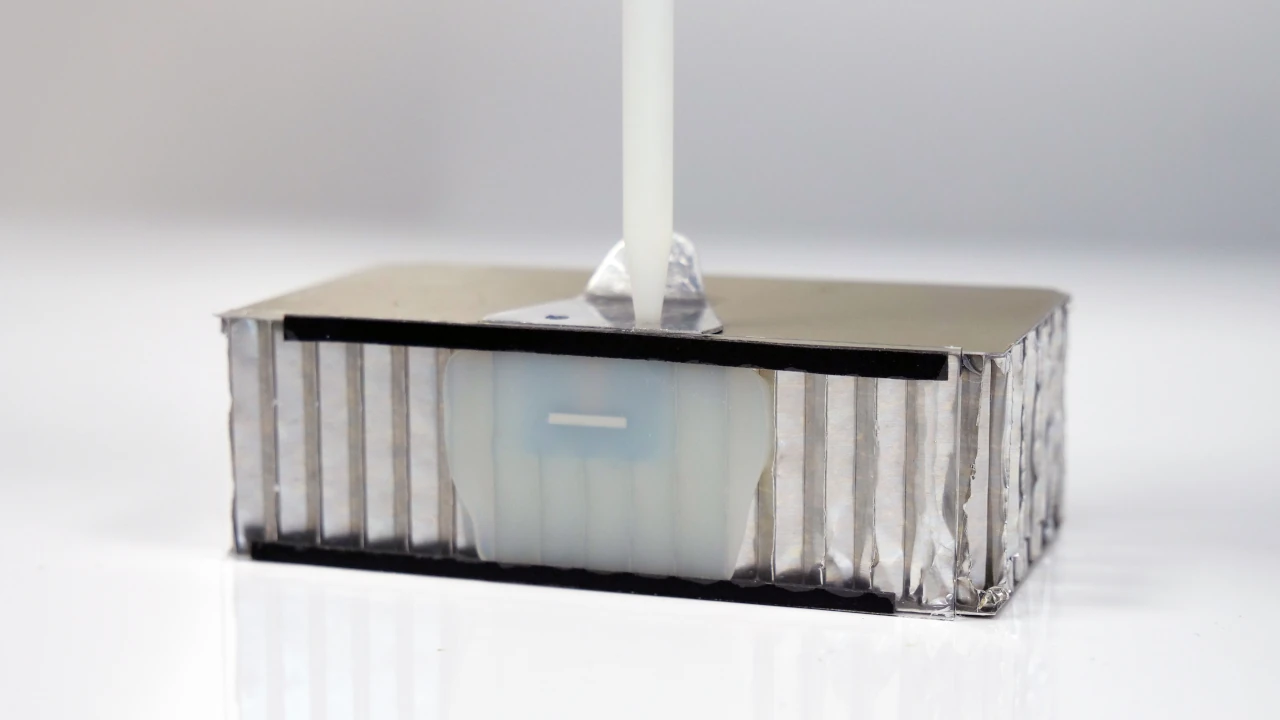

Automatiseret indsatsindstøbning/indsatsbinding

ViscoTec kan kortlægge fyldningsprocessen automatiseret. Derved udføres doseringen helt præcist. Dermed kan der spares en betydelig mængde materiale. Desuden kan materialeforsyningen finde sted fra store beholdere, hvilket igen sænker indkøbspriserne.

Endnu en vigtig fordel: Der skal som regel ikke tages højde for nye specifikationer, da der ikke foretages ændringer af selve processen.

Overblik over dine fordele:

- tidsbesparelse

- materialebesparelse

- fuldstændigt fyldte boringer

- rent trådbrud

- gentagelige fyldeprocesser

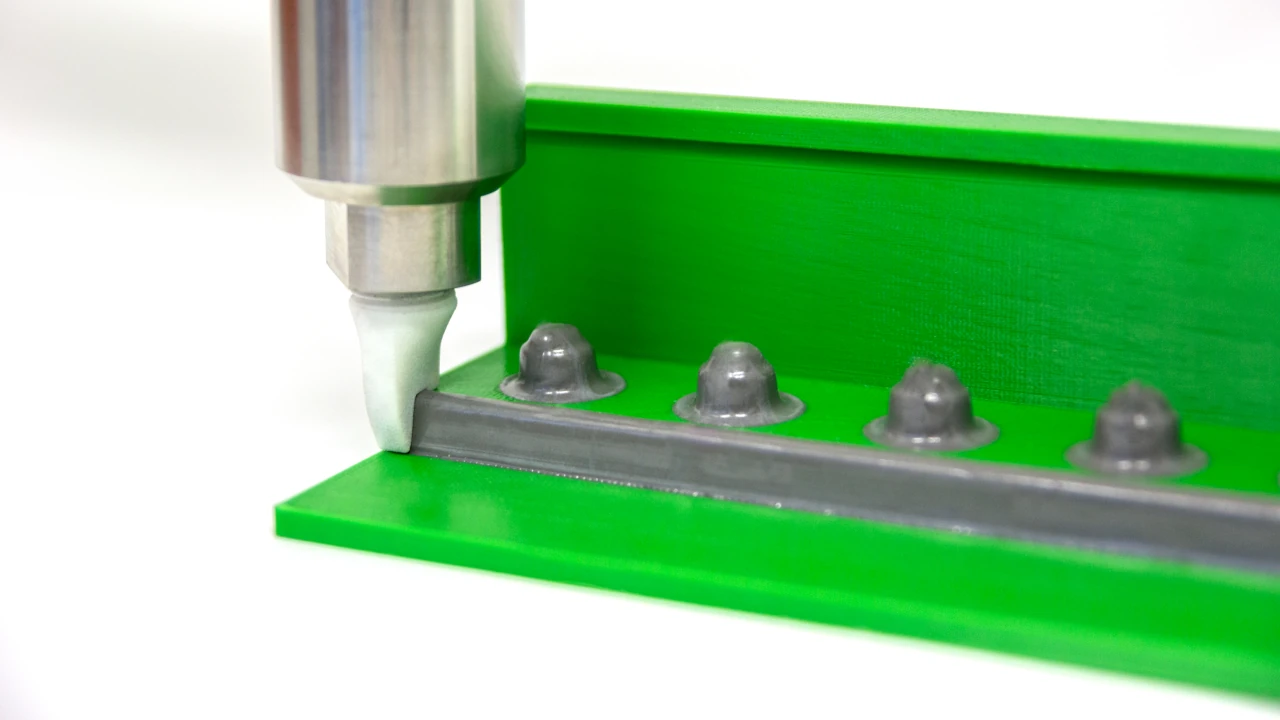

Tætningsmiddelanvendelser

Sideskaller, vingeskaller og skrogstrukturer fremstilles af CFK, GFK, aluminium eller organiske plader og forbindes med hinanden. Der anvendes tætningsmidler til at forsegle forbindelsesfladerne. For det meste er der i den forbindelse tale om 2-komponentpolysulfider, som skal påføres i mange forskellige geometrier. Typiske anvendelseseksempler er: kantsøm, flade søm, grænsefladeforseglinger og tætningshætter.

På grund af deres egenskaber kræver polysulfider en håndtering med meget lavt tryk og lav forskydning. Kompressibiliteten af fyldstofferne i mediet kræver en høj ekspertise og et sammenhændende samlet system fra materialetømning til påføring. I forbindelse med manuel påføring har lange produktionstider og højt materialespild en negativ indflydelse på den samlede proces. På grund af menneskelige fejlkilder er det nødvendigt med komplekse kvalitetsstandarder.

Denne proces kan kortlægges fuldautomatiseret med egne udviklinger af vipro-DUOMIX fra ViscoTec. Det individuelle dysedesign tilpasses også til hver anvendelse. Resultatet er en kontrolleret dosering under overholdelse af specifikationerne samtidigt med ekstrem høj gentagelsesnøjagtighed.

Overblik over dine fordele:

- Forkortelse af gennemløbstiden på grund af kontinuerlig dosering

- Høj processikkerhed og dermed reducering af efterarbejde

- Blanding på forespørgsel forhindrer materialespild

- Omkostningsbesparelse på grund af materialetømning fra store beholdere

- Enhver doseringsgeometri takket være individuelt dysedesign

Mobilt mix-on-demand-system

Den halvautomatiske ViscoTec-mix-on-demand-station anvendes allerede med succes som mobilt anlæg. Til processikker blanding og dosering af tokomponentmaterialer på stedet.

Almindeligt er forarbejdning af tokomponentmaterialer ved hjælp af premix-patroner, hæderstavspatroner eller manuel blanding af to komponenter. Ulemperne ligger lige ved hånden: Menneskelige fejlkilder, enormt materialespild og høje anskaffelsesomkostninger giver god grund til automatisering.

Med ViscoTec-aftapningsstationer kan der bl.a. tømmes epoxyharpikser, polysulfider og polyuretan fra store beholdere og aftappes on-demand i den nøjagtigt nødvendige mængde. Doseringen finder sted volumetrisk på en komponent eller i en aftapningsbeholder. En typisk anvendelse er dosering i såkaldte indsatser (gevindsatser). Komponenternes kompakte placering på et rullebart stativ sikrer operatøren størst mulig fleksibilitet. Udførelsen som stationært system er også allerede implementeret flere gange.

Overblik over dine fordele:

- tidskrævende forblanding bortfalder “just in time”

- nem betjening med fodkontakt

- maksimal forarbejdningstid sikret for mediet

- forkortede cyklustider i produktionen

- omkostningsbesparelse takket være minimale kasseringer og forarbejdning fra store beholdere

Anvendelseseksempel: patronfyldestation

De foruddefinerede voluminer af premixed-frozen og 2-komponentpatroner er som regel ikke skræddersyet til kundens behov. ViscoTec-patronfyldestationer muliggør en behovsorienteret forsyning af materialerne, der skal doseres. Ud over det omkostningsfulde materialespild kommer også, at miljøbevidst handling hele tiden får større betydning for forbrugerne, og at det er et grundlæggende mål at reducere materialespild generelt.

Det behovsstyret aftapningssystem fra ViscoTec imponerer både med den nemme betjening af apparatet og teknologien. For en præcis og skånsom aftapning er en grundforudsætning for at kunne opfylde de høje krav inden for luft- og rumfartsindustrien. ViscoTec-patronfyldestationer kan yde et væsentligt bidrag til omkostningsreduktion gennem en mere effektiv materialeforsyning uden at påvirke den komplekse samlede proces.

Fordelene ved ViscoTec:

- Statiske og statisk-dynamiske blandesystemer er til rådighed

- Perfekt egnet til kompressible 2-komponentmaterialer med meget forskellige viskositeter, ekstreme blandingsforhold og høj trykfølsomhed

- Volumetrisk dosering ved lavt tryk

- Skalerbare kompletløsninger takket være modulær opbygning -> mulighed for levering af patroner op til 200 l tønder

- Forskellige aftapningsvarianter: f.eks. premixed-frozen til 1-komponentmaterialer, 2-komponentmaterialer i dobbeltkammerpatroner og blandede 2-komponmentmaterialer

Edge filling – dosering af kantfyldmasser

Ud over honeycomb-fyldning i forbindelse med honeycomb-indstøbning skal sandwichkomponenter ofte også tætnes og dermed forstærkes i kantområderne. Til dette anvendes doseringsmaterialer, der minder om eller endda er identiske med dem, som anvendes ved fyldning af selve honeycombsene. Nemlig kerne- og kantfyldmasser med meget lav densitet, der opnås ved at berige materialet med hule kugler.

Med vores doseringsteknologi kan også denne proces kortlægges automatiseret. 1-komponent- og 2-komponentmedier forarbejdes skånsomt uden at ændre deres materialeegenskaber. Materialepåføringen kan både finde sted fuldautomatisk og halvautomatisk. Der kan opnås bedste resultater med minimal indsats takket være den pulsationsfri dosering. Således opnår du en reducering af produktionstiderne samtidigt med optimering af produktionsprocesserne.

Doseringsanvendelser inden for rumfart

Doseringsanvendelser inden for rumfart er underlagt streng fortrolighed. Derfor er det ikke nemt at vise dig konkrete eksempler her. Mulige doseringsanvendelser er indsatsindstøbning, påføring af 2-komponentsilikoner (inkl. afgasning) eller påføring af 2-komponentvarmeledningspasta til forbindelse af to komponenter og til varmeafledning.

Ifølge statista var der ved slutningen af april 2021 knap 4.100 satellitter i kredsløb om jorden. For at sikre en høj kvalitet skal blandt andet doseringerne af væsker og pastaer på de enkelte komponenter udføres helt præcist. Vores doseringspumper klæber f.eks. solpaneler til satellitterne. Indsatsindstøbning udføres også ved hjælp af vores teknologi – der findes i nogle tilfælde flere tusinde indsatser pr. satellit! Glem heller ikke: elektronikkomponenterne i satellitterne. Også her hjælper vores 1-komponent- og 2-komponentdispensere med at sikre en permanent forbindelse af høj kvalitativ kvalitet – hurtigt og nemt.

Overblik over dine fordele:

- højt besparelsespotentiale takket være absolut præcision og minimalt materialespild

- individuel tilvejebringelse af løsninger, der er tilpasset til dine krav

- forhåndstest til procesvalidering i det perfekt udstyrede ViscoTec-laboratorie sammen med dig