Fabrication additive avec du silicone : des composants multimatières

Combinaisons de différents silicones dans un processus de fabrication additif

Introduction

La fabrication additive basée sur l’extrusion avec des silicones connaît actuellement un développement immense. Une approche intéressante et nouvelle consiste à combiner différentes matières dans le but de produire des pièces aux propriétés différentes.

Le défi technique réside ici dans l’intégration de plusieurs têtes d’impression dans la technologie de fabrication additive, qui peut être réalisée de différentes manières.

Ainsi, plusieurs têtes d’impression peuvent être mises en œuvre par le déplacement simultané sur un axe ou par un système de changement d’outil. L’article suivant traite de façon détaillée d’une troisième variante, la structure dite Individual Dual Extruder (IDEX) et présente les différentes approches pour l’impression multimatières.

Processus d’impression et résultat

Avec le procédé IDEX, l’une des têtes d’impression est toujours active. La tête passive reste dans sa position d’attente au bord de la zone d’impression. Le retour actif de la vipro-HEAD est avantageux car il permet d’empêcher la matière de goutter. Avant le début du processus de fabrication, les deux aiguilles de dosage doivent être positionnées l’une par rapport à l’autre (décalages X, Y et Z). Si des mélangeurs statiques en plastique sont utilisés, les décalages changent dans les règles après chaque changement de mélangeur. Il est alors recommandé de réaliser une détermination automatique des offsets afin de rendre le processus plus efficient.

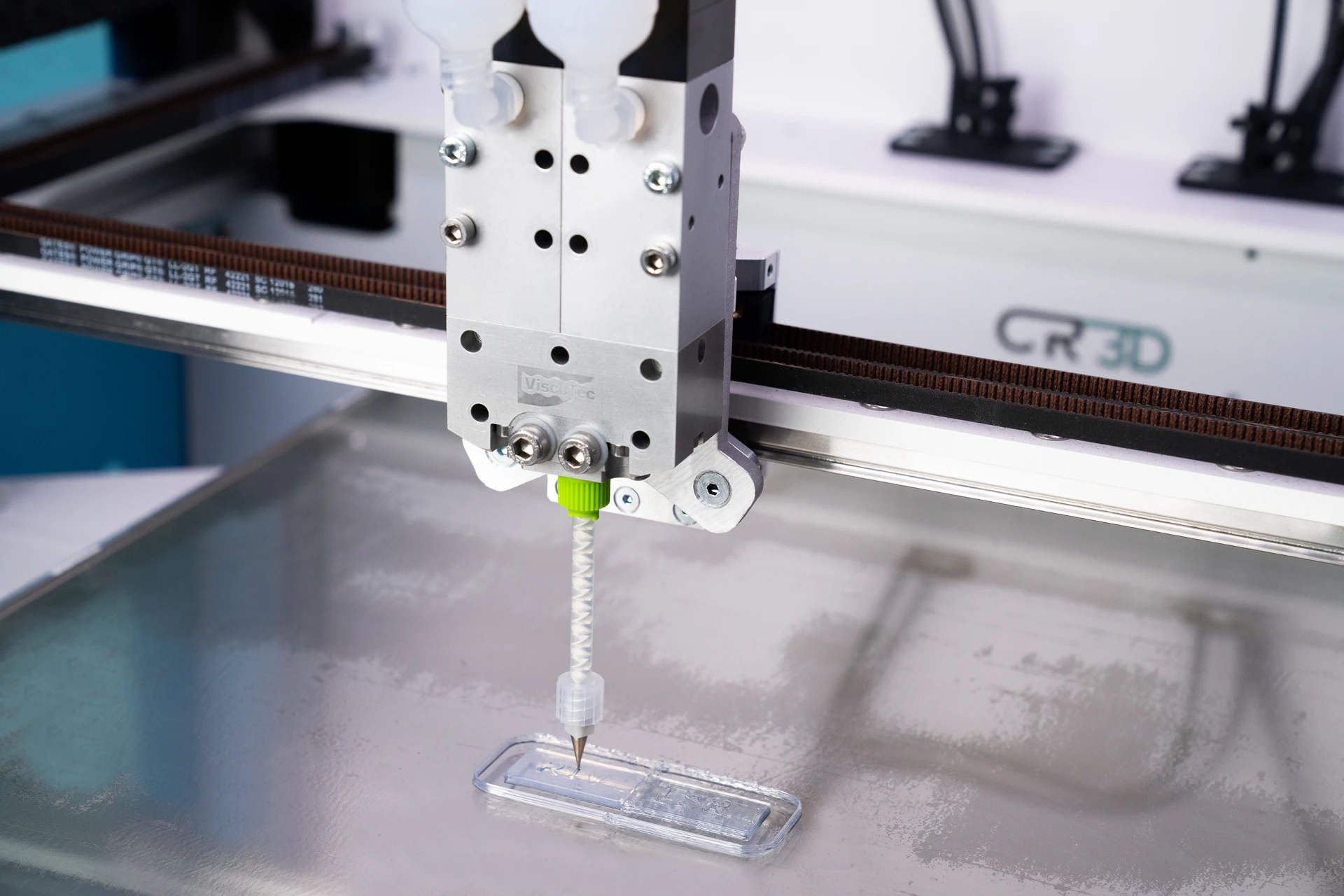

Lorsque la configuration du processus est terminée, la fabrication de la pièce commence. L’aperçu du fichier après le « slicing » (conversion d’un modèle 3D en couches et en trajectoires) est représenté sur la fig. 1. Cet exemple montre la fabrication d’une forme de plaque simple portant une impression. La première moitié contient un LSR (liquid silicone rubber) et la seconde se compose de RTV (room-temperature-vulcanizing). La fig. 2 illustre le processus d’impression et montre la vipro-HEAD active, en train d’appliquer le RTV.

Le processus complet est également montré dans la vidéo. Une pièce est fabriquée à partir de deux silicones différents avec le processus d’impression combiné présenté ici, ce qui permet d’obtenir différentes propriétés. Les différentes matières sont simplement imprimées parallèlement l’une à côté de l’autre, mais non entremêlées. Concernant les contraintes mécaniques (torsion et élongation), on obtient une excellente adhérence des différentes matières et, parallèlement, une caractéristique de dilatation différente. La vidéo montre clairement que le RTV se déforme nettement plus que le LSR.

Conclusion et perspective

L’exemple présenté montre que l’utilisation de différents silicones avec des duretés Shore différentes modifie les propriétés mécaniques d’une pièce. Il confirme ainsi que la combinaison de deux silicones est possible et qu’elle permet d’obtenir de nouvelles matières composites par fabrication additive.

Les combinaisons de différentes matières offrent un potentiel d’application :

- Différentes couleurs peuvent être combinées dans une unique pièce.

- La combinaison d’une matière conductrice et d’une matière isolante permet de nouvelles approches dans la fabrication de composants électroniques.

- Une matière support supplémentaire (matière de soutien) peut être utilisée avec une autre tête d’impression pour réaliser des structures de soutien. Cela rend également possible la fabrication de pièces à géométrie complexe (porte-à-faux, par exemple).

La combinaison de deux matières ou plus avec des vipro-HEAD élargit le spectre des produits réalisables par fabrication additive et garantit une plus grande valeur ajoutée : les problèmes géométriques et mécaniques peuvent être résolus dans une seule pièce.