Fabrication additive avec du silicone

Méthodes et processus de fabrication additive par extrusion

Depuis quelque temps déjà, les composants fabriqués de manière additive ne sont plus utilisés uniquement pour la construction de prototypes. Leur grand potentiel est également exploité dans la construction de préséries et pour les pièces de production. Pour les pièces techniquement utilisables, les propriétés des matériaux sont d’une importance cruciale. Dans ce domaine, les pièces imprimées en 3D ne peuvent rivaliser avec les pièces fabriquées de manière conventionnelle que si elles présentent les mêmes propriétés mécaniques et chimiques. La biocompatibilité, la résistance thermique et, bien sûr, la très grande élasticité, rendent le silicone indispensable pour de très nombreuses applications. Il y a donc un grand intérêt à utiliser les avantages de la fabrication additive avec des produits tels que le silicone. Cependant, le processus de fabrication additive du silicone n’est pas simple.

Parmi les différentes approches, ce livre blanc présente les procédés et processus basés sur l’extrusion. Il examine en particulier de plus près les différents mécanismes de réticulation – avec leurs avantages et inconvénients respectifs.

Impression 3D de silicone : procédés basés sur l’extrusion

Un avantage décisif des procédés basés sur l’extrusion est la grande variété de liquides et de pâtes pouvant être traités. Presque tous les types de silicones peuvent être utilisés : de la faible à la forte viscosité et du RTV (Room Temperature Vulcanization), au LSR (Liquid Silicone Rubber) standard, en passant par le durcissement aux UV et les silicones chargés de particules.

Le processus de fabrication basé sur l’extrusion est très similaire à celui de l’impression FLM (Fused Layer Modelling). À l’aide d’une tête de dosage, un cordon est déposé. À partir de ce cordon, une pièce est fabriquée de manière additive, couche par couche.

Ce livre blanc traite des LSR à deux composants et des silicones RTV. Les LSR nécessitent de l’énergie thermique pour la réticulation, tandis que les silicones RTV sont conçus pour réagir à température ambiante.

Réticulation des LSR

L’impression de silicone implique toujours un produit liquide. Les paramètres décisifs du processus sont donc la stabilité de la forme et la réticulation du silicone. Il est également important de noter que la résistance du silicone fini n’est obtenue que par la réaction chimique du matériau, par exemple par polyaddition ou polycondensation.

En principe, on distingue deux différents moments de réticulation pour les silicones LSR : la réticulation pendant la production et la réticulation dans le post-processus ou le post-traitement.

Réticulation pendant la production

- Plateforme de construction chauffée :

Les plateformes de construction chauffées sont très utilisées dans les machines de fabrication additive. Il est donc naturel de fournir l’énergie thermique de réticulation par ces plateformes. Selon le temps de réaction du silicone, la réticulation sur une plateforme de construction chauffée peut avoir lieu quelques secondes après l’extrusion.

Ce procédé présente toutefois un inconvénient majeur : la répartition de la température varie en fonction de la hauteur de l’élément de fabrication. En effet, plus la couche est éloignée de la plateforme de construction, moins l’énergie thermique est fournie. Cela signifie qu’il est très difficile de réaliser un processus fiable et constant pour un composant comportant de nombreuses couches. L’expérience montre qu’il n’est pas judicieux de fabriquer des pièces de plus de deux à trois centimètres avec une plateforme de construction chauffée.

- Réticulation de chaque couche :

Un apport de chaleur sur le composant concerné par le haut – après chaque couche – permet une réticulation uniforme pour un nombre quelconque de couches. La chaleur est appliquée directement pendant le processus d’impression, de sorte que le composant est prêt immédiatement après l’impression. Pour cela, une source de chaleur supplémentaire, comme une lampe infrarouge, est nécessaire. L’intensité et le temps d’exposition doivent être adaptés à chaque couche, ce qui rend l’ensemble du processus de fabrication plus coûteux et plus compliqué.

Réticulation dans le post-processus

Une autre approche consiste à utiliser un silicone qui, grâce à ses propriétés rhéologiques, conserve sa forme après l’extrusion. Cela peut être obtenu par une viscosité très élevée ou par une thixotropie élevée du silicone, ou encore par une combinaison des deux. Le composant fini en silicone LSR est ensuite placé dans un four, ce que l’on appelle le « postprocessing », et réticulé à des températures appropriées. L’apport de chaleur ne doit pas entraîner de déformation de la pièce. Dans ce processus, aucun équipement supplémentaire n’est nécessaire pour fournir de la chaleur pendant l’impression.

Matériau de support

Pour les surplombs abrupts ou un bridging (la fermeture d’un contour), un support doit être construit. Ce matériau de support doit adhérer au silicone pendant le processus de fabrication et résister aux conditions thermiques pendant la réticulation. Il doit ensuite pouvoir être facilement retiré de la pièce finie. Trouver le bon matériau de support pour chaque silicone est un défi. Et la construction de la structure de support nécessite du matériel et du temps supplémentaires pour le processus de fabrication.

Fabrication dans l’hydrogel

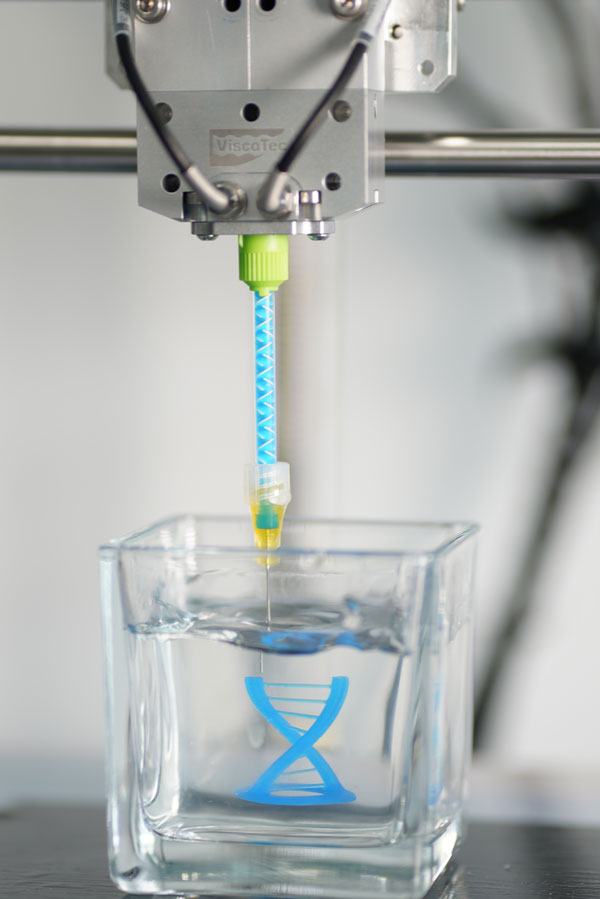

Il existe pourtant un procédé qui permet d’obtenir une liberté géométrique sans avoir à construire une structure de support : la fabrication dans un autre matériau. Pour ce faire, le silicone est dosé à l’aide d’une longue aiguille dans un récipient rempli d’un « matériau de support ». Ce matériau peut être, par exemple, une poudre ou un hydrogel. Le processus est illustré dans la figure ci-dessous :

La première étape consiste à doser le silicone (voir figure 1 en orange) dans un matériau de support (voir figure 1 en bleu). Le cordon extrudé est fixé par le matériau environnant. Une fois que la structure souhaitée a été construite et que le silicone a été réticulé, le composant peut être retiré du matériau à l’aide de pinces. Enfin, les résidus du matériau de support sont éliminés ou simplement lavés.

Les silicones RTV sont particulièrement adaptés à ce procédé, car ils sont réticulés en peu de temps (30 à 60 minutes). Le matériau de support peut être réutilisé après le retrait de l’élément du composant.

Le principal avantage de cette méthode est la très grande liberté de conception. On n’est limité ni par un surplomb trop abrupt ni par le bridging. Pour illustrer ce point, la figure 2 présente un composant qui présente les deux.

Les inconvénients de cette technologie sont l’utilisation importante de matériau de support nécessaire pour les composants de grande taille. Et que l’utilisation de LSR n’est généralement pas judicieuse.

Résumé – Impression 3D de silicone

En raison de la grande variété des différents procédés de fabrication par extrusion, presque tous les composants peuvent être produits à partir de silicone. En fonction de la géométrie souhaitée et du type de silicone, le processus approprié peut être défini. La base d’un processus de fabrication réussi est toujours une dépose précise et répétable du silicone. Le potentiel de l’impression 3D de silicone est loin d’être épuisé. En particulier avec les nouveaux procédés, comme l’utilisation d’un matériau de support (comme l’hydrogel), des possibilités de conception totalement nouvelles s’ouvrent.

Retrouvez plus d’infos sur : https://www.viscotec.de/fr/limpression-3d-de-materiaux-standard/