Gestion thermique avec des produits liquides thermoconducteurs

Techniques, défis et opportunités de la technologie de la pompe à cavité progressive

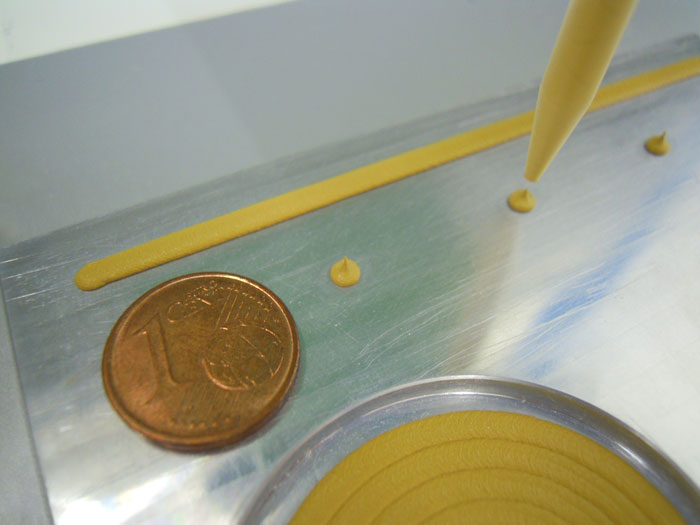

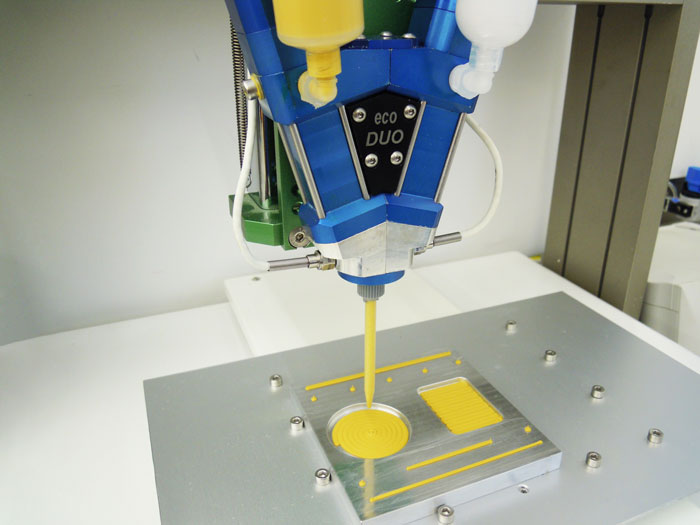

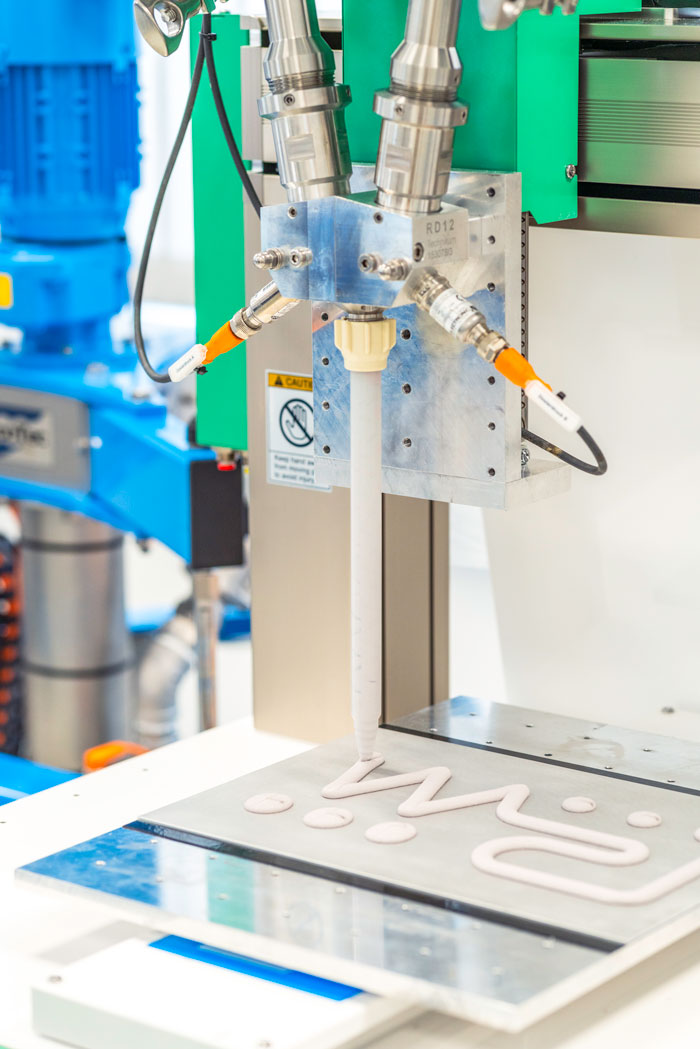

Exemples de tâches de dosage dans la gestion thermique

Caractéristiques des produits thermoconducteurs et difficultés rencontrées

Une partie de la gestion de la chaleur consiste souvent à appliquer un matériau thermoconducteur sous forme liquide, comme une pâte ou un adhésif. Le terme « Thermal Interface Materials » (TIM) s’est imposé pour ce type de produit. Leur tâche consiste à coupler thermiquement deux ou plusieurs composants entre eux afin de dissiper la chaleur générée. Un tel couplage peut être nécessaire en raison des tolérances liées à la production, des contraintes de conception ou d’une combinaison de ces facteurs. Afin de pouvoir garantir la conductivité thermique (W/m*K), les pâtes ou adhésifs à un ou deux composants mentionnés ci-dessus contiennent parfois des charges. Celles-ci peuvent être de nature céramique ou métallique. Selon le matériau de remplissage utilisé, la conductivité souhaitée et les facteurs de coût, ces charges peuvent être de forme et de taille différentes. Lorsqu’elles sont appliquées, elles présentent souvent un comportement abrasif, ce qui peut entraîner une usure relativement rapide de l’équipement de dosage utilisé. Cela peut conduire à un processus instable si la configuration (matériau, équipement de dépose et paramètres du process) n’est pas correctement adaptée. Cela peut avoir pour conséquence des interruptions de production et une augmentation des coûts des pièces de rechange et de maintenance. Et cela se répercute sur les coûts unitaires.

Solutions proposées pour une application sécurisée des « Thermal Interface Materials » (TIM)

En raison de l’importance sans cesse croissante de la gestion thermique et de la demande croissante des TIM, diverses approches sont actuellement étudiées pour améliorer la manipulation de ces pâtes ou adhésifs. Une possibilité est de traiter ces matériaux en utilisant la technologie des pompes à cavité progressive. Tant au niveau de l’approvisionnement et du traitement que dans l’application du produit. Au cours de ce process, le produit à doser est transporté de manière purement volumétrique en continu au moyen d’un rotor rotatif et d’un stator fixe. Ce procédé se caractérise par son mode de fonctionnement à faible cisaillement et donc respectueux du matériau, combiné à une grande précision et une grande répétabilité.

En ce qui concerne la conception et le choix des matériaux du rotor-stator, il existe plusieurs possibilités pour adapter parfaitement le système de dosage à l’application et au TIM. Dans le cas du rotor, il est possible de le fabriquer entièrement en céramique ou de le doter d’un revêtement multicouche spécial afin d’augmenter considérablement sa durée de vie.

En ce qui concerne le stator, les élastomères, spécialement adaptés aux matériaux abrasifs, offrent des possibilités d’optimisation supplémentaires. En combinaison avec des paramètres de process appropriés, les performances et la durée de vie du système peuvent être multipliées par rapport à une configuration standard. Cela a été confirmé par de nombreux essais en laboratoire ainsi que par des applications actuelles. Une comparaison technique et commerciale avec d’autres solutions peut également être intéressante : les coûts de maintenance et d’installation étant plus faibles, un amortissement rapide est possible.

Tendances dans le domaine des produits thermoconducteurs

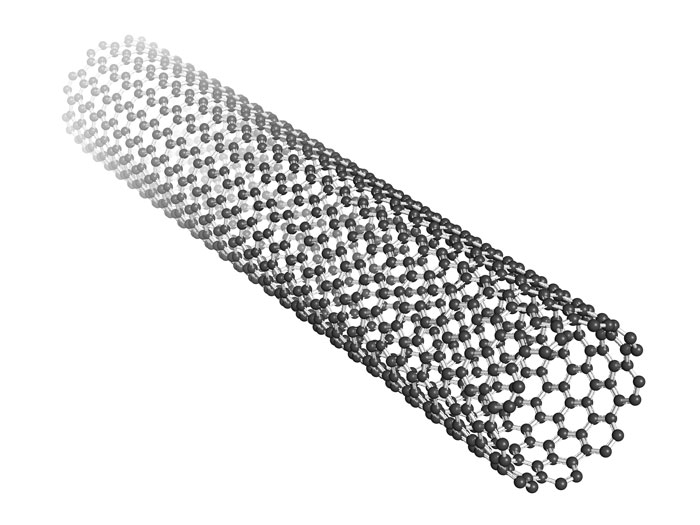

Tout comme le développement des équipements pour le traitement et l’application des TIM, les matériaux eux-mêmes ne cessent d’être continuellement développés. De cette manière, les fabricants répondent aux besoins actuels et futurs du marché. Les facteurs déterminants sont l’augmentation de la conductivité thermique et l’accélération des vitesses de traitement. Ces exigences peuvent être satisfaites en adaptant continuellement les matériaux de remplissage. Comme dans de nombreux autres domaines, l’utilisation des nanotubes en plastique (nanotubes de carbone – CNT en abrégé) présente un grand potentiel. Ils se caractérisent par une excellente conductivité thermique et électrique. Ces propriétés sont encore améliorées lorsque les CNT ne sont pas disposés de manière aléatoire, mais qu’ils sont serrés et que leur axe longitudinal est aligné perpendiculairement à la surface du substrat. Le terme « Vertically Aligned Carbon Nanotube Array » (VANTA en abrégé) s’est imposé ici. L’alignement peut être obtenu, par exemple, en appliquant un champ (électrique) externe. De nombreuses approches à cet égard font actuellement l’objet de recherches dans le monde entier. Reste à savoir si, dans quelle mesure et quand les CNT, éventuellement sous forme de VANTA, connaîtront leur percée dans le domaine des TIM. S’il existe des TIM liquides à base de ces produits, il est nécessaire d’examiner quelles exigences particulières ils imposent au processus de production.

Dans le cas de la technologie des pompes à cavité progressive, il a déjà été possible d’adapter le système aux propriétés des produits conducteurs de chaleur, parfois très abrasifs. Si cela devait s’avérer nécessaire à l’avenir pour les TIM à base de CNT (pour quelque raison que ce soit), les experts en matière de technologie de pompe à cavité progressive de ViscoTec chercheront et trouveront une solution pour cela, en collaboration avec des partenaires externes au sein d’une équipe interdisciplinaire.

Conclusion et perspectives

Que ce soit dans la smartwatch à votre poignet, dans la voiture électrique dans votre garage ou chez votre opérateur de téléphonie mobile : les TIM rendent service partout de manière régulière et discrète, ce qui facilite notre vie quotidienne. Grâce à un développement et une adaptation continus aux produits abrasifs, la technologie de la pompe à cavité progressive est un système idéal pour une solution complète pour le transport et le dosage des TIM. ViscoTec propose différentes solutions à cet effet, des systèmes d’extraction et de préparation des produits au dosage de l’ordre du microlitre (marque preeflow®). N’hésitez pas à nous contacter à tout moment pour nous faire part des défis que vous rencontrez, mais surtout des projets concernant la « prochaine génération » des TIM en combinaison avec des CNT ou des VANTA.