Le scellement au fil du temps

Réduire le gaspillage de produits et gagner en efficacité

La dosage et l’application de joints d’étanchéité dans la construction aéronautique conventionnelle est un processus complexe qui peut être considérablement amélioré dans de nombreux cas. Dans la construction aéronautique du début du XXe siècle, les joints des réservoirs ou les conduits de carburant des avions par exemple, étaient généralement en feuilles de caoutchouc découpées. L’introduction et le développement des polysulfures aliphatiques par Thiokol Chemical Corp. en 1928 ont jeté les bases d’une optimisation ultérieure. Ce produit a été utilisé pour la première fois par l’US Air Force en 1941 dans un réservoir de carburant d’avion. Les joints d’étanchéité à deux composants – souvent des polysulfures avec des propriétés spécifiques telles qu’une faible densité, une résistance chimique et des charges – ont révélé la possibilité de concevoir des géométries de bandes même complexes tout en répondant aux exigences élevées des fabricants d’avions.

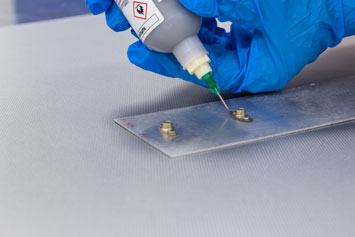

Aujourd’hui, il existe une multitude d’applications différentes pour les joints d’étanchéité, pour sceller des bords, pour des cordons, des bouchons ou des interfaces par exemple. Ce qui s’applique dans la plupart des cas, et qui est souvent observé dans la pratique, est le scénario suivant : l’opérateur, qui connaît ce système, utilise pour appliquer manuellement les joints d’étanchéité, soit des cartouches pré-mélangées congelées, soit des cartouches bi-composants. Les cartouches bi-composants classiques (injection barrier cartridges) contiennent une quantité préremplie de résine et de durcisseur. La résine et le durcisseur réagissent dans la cartouche lorsqu’ils sont mélangés et cela donne ensuite le volume total de la cartouche, par exemple 55 ml, 180 ml, etc.

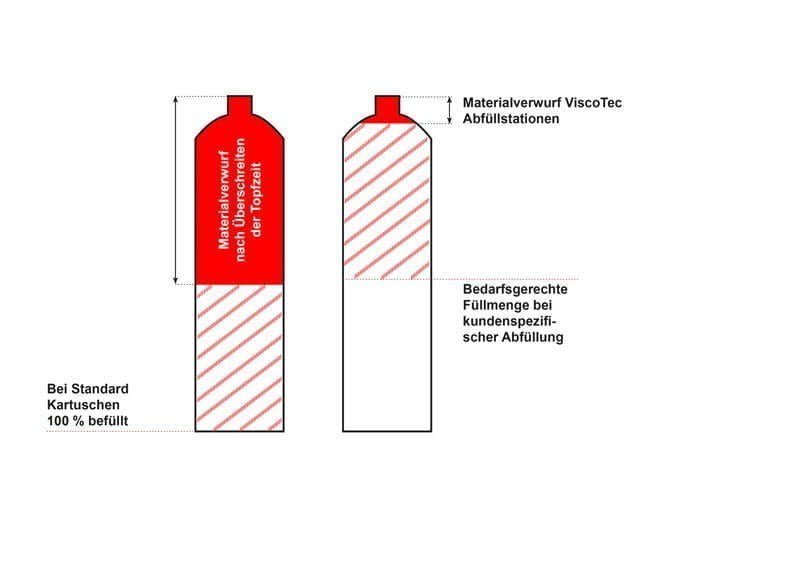

Dans la plupart des cas, cette quantité n’est pas conforme aux besoins. Il arrive souvent que des cartouches à moitié pleines soient jetées avec le produit déjà durci. L’opérateur prend une nouvelle cartouche, la vie en pot recommence et avant que le produit ne soit épuisé, on jette une autre cartouche.

Ce processus est facile à formuler :

VCartouche-QOpérateur*tPot life=VDéchets

(V = volume [ml], Q = quantité produite [ml/h], t = temps [h])

Avec une cartouche de 180 ml, une durée de vie en pot de 2 heures et un rendement de 42,5 ml/h pour l’opérateur, cela donne un gaspillage de 95 ml. Dans ce cas, cela équivaut à 52 %. Cette valeur, qui n’est donnée ici qu’à titre d’exemple, donne une image très réaliste de la pratique. En clair, cela signifie que chaque millilitre de produit coûte en fait deux fois plus cher.

Une solution automatisée pour une économie de produits maximale

La bonne nouvelle est que cette situation offre également un grand potentiel de réduction des coûts en économisant sur le gaspillage des produits.

Grâce à la solution automatisée de ViscoTec, les deux matériaux à doser peuvent être achetés séparément dans des contenants plus grands et mélangés selon les besoins. Deux systèmes d’extraction permettent de retirer les composants A et B de ces grands contenants. Le doseur 2K vipro-DUOMIX mélange les deux produits et dose une quantité définie individuellement dans la cartouche. Il garantit que seule la quantité de produit nécessaire à un moment donné est mélangée et remplie.

Sans changer la technique d’application proprement dite (toujours effectuée manuellement), le produit peut être mélangé et dosé individuellement en passant par un système de remplissage. Cela permet de réduire au minimum le gaspillage de produits. Les conditions d’achat sont également nettement améliorées grâce à l’approvisionnement en produit par le biais de grands contenants (par exemple, un seau de 20 litres). De plus, l’effort logistique et l’impact environnemental sont réduits. En d’autres termes : plus d’avantages et moins d’efforts sans modifier le processus global.

Les systèmes de remplissage ViscoTec sont toujours adaptés au produit à doser. Une grande précision et un dosage absolument respectueux des matériaux sont en fin de compte la clé pour pouvoir répondre aux exigences élevées de l’industrie aéronautique et aux spécifications qui lui sont associées. Des tests pertinents et des rapports pratiques l’ont prouvé à maintes reprises. Il ne fait aucun doute que les systèmes de remplissage peuvent également être utilisés pour des produits autres que ceux utilisés pour les joints d’étanchéité.

L’automatisation a un coût. L’automatisation prend du temps.

L’automatisation n’en vaut donc pas la peine ?

L’automatisation d’un processus de joints d’étanchéité doit toujours être envisagée et évaluée au cas par cas. Dans la plupart des cas, cependant, l’automatisation peut permettre d’économiser beaucoup d’argent. Avec, comparativement, un faible changement dans le processus.

Il est temps de changer quand c’est rentable.