L’imprégnation au goutte à goutte pour les moteurs électriques

Les avantages du principe du piston sans fin pour l’imprégnation

L’imprégnation du rotor et du stator est une étape importante dans la fabrication de moteurs électriques. Avec l’électrification du groupe motopropulseur, en particulier dans le secteur automobile, la demande de moteurs résistants combinant une performance extrême et un faible niveau d’émissions sonores augmente. Ce livre blanc traite des solutions d’automatisation, notamment pour l’imprégnation des moteurs électriques, et des avantages des différentes méthodes d’imprégnation. Avec une technologie de dosage appropriée, l’imprégnation au goutte à goutte en particulier offre un grand potentiel pour optimiser les différentes étapes de production.

Isolation et imprégnation des enroulements du stator et du rotor

La qualité de l’isolation des moteurs électriques détermine, entre autres, la durabilité et l’efficacité du moteur. Le fil rond ou plat nécessaire à la bobine est d’abord recouvert d’une couche de vernis (isolation primaire) pour assurer l’isolation électrique. Ensuite, une couche de glissement est appliquée sur le fil rond pour faciliter le bobinage.

L’isolation dite secondaire augmente la résistance des machines électriques tournantes (moteurs et générateurs électriques). En effet, les vibrations sont minimisées par le remplissage et l’imprégnation des cavités. Celles-ci pourraient provoquer des courts-circuits et du bruit. La résistance mécanique est donc renforcée.

Comme nous l’avons déjà mentionné, l’imprégnation de résine sert également à chasser les bulles d’air. L’air est un bon isolant thermique et entraverait la dissipation de la chaleur souhaitée. Si ces bulles d’air sont remplies et imprégnées de résine, un couplage thermique complet est établi entre le la tôle et les enroulements. La chaleur peut être dissipée de façon optimale. Dans les applications à haute tension, l’air peut également provoquer une panne électrique. Grâce à l’encapsulation, l’isolation électrique à l’intérieur des enroulements est encore améliorée et les courts-circuits dus à l’endommagement de la lame de cuivre peuvent être évités. La résine offre également une protection contre les agressions chimiques, l’humidité et la poussière. Dans l’ensemble, l’imprégnation peut se traduire par : une meilleure longévité et de meilleures performances.

Les procédés d’imprégnation fréquemment utilisés

L’immersion

1. L’immersion : le composant préchauffé est immergé dans le bassin de résine à une vitesse définie. La résine peut déjà se gélifier grâce à l’échauffement de l’enroulement pendant le processus d’immersion. Cela permet de réduire les pertes dues à l’égouttement. Dans le processus dit d’immersion au rouleau, le composant tourne pendant et après le processus d’immersion. Le composant est ensuite durci dans une section de chauffage.

Avantages de l’immersion :

- adaptable à toutes les tailles

- coûts d’investissement faibles sans rotation

- facilement modulable pour les gros volumes

La potting sous vide

2. La potting sous vide : le stator est fixé dans un moule dans lequel la résine liquide s’écoule et remonte lentement. Un noyau d’étanchéité est placé au centre du stator. L’ensemble est mis sous vide. Les bulles d’air et les cavités sont enrobées de manière fiable et les enroulements, les contre-dépouilles et les interstices en cuivre sont entièrement remplis avec le composé d’enrobage. Une fois le matériau durci, le noyau d’étanchéité est retiré.

Avantages du potting sous vide :

- espaces vides évités

- haute qualité d’imprégnation

- possibilité d’utiliser des produits à deux composants

Le goutte à goutte

3. Le goutte à goutte : avec le procédé du goutte à goutte, le stator est fixé sur un mandrin et tourne continuellement autour de son propre axe horizontalement. Le composant est chauffé, par un chauffage conventionnel au four ou par induction. Pendant la rotation, la résine à faible viscosité est acheminée par plusieurs buses sur différents axes au moyen d’un système de dosage. Par capillarité, la résine pénètre dans les enroulements et se répartit uniformément dans le stator. Pour un résultat d’imprégnation de haute qualité. Ce procédé est particulièrement adapté s’il ne faut imprégner de résine que quelques zones du composant.

Avantages du goutte à goutte :

- quantité et débit de dosage réglables avec précision -> possibilité de réduire la consommation de résine à un niveau de remplissage élevé

- processus optimal pour l’application de matériaux à deux composants -> durcissement rapide à basse température possible -> réduction des coûts d’investissement et de fonctionnement

- processus propre, grâce à une consommation des matériaux définie -> pas de contamination de l’installation avec des adhésifs à base de résine

- produits économisés, car seule la quantité nécessaire est versée sur le composant -> réduction des coûts

Les adhésifs à utiliser pour l’imprégnation des moteurs électriques

Les résines époxy à un ou deux composants, durcissant à froid ou à chaud, et les résines polyester sont fréquemment utilisées comme produits d’imprégnation. Ces adhésifs ont une faible viscosité, de sorte qu’ils peuvent être versés dans n’importe quelle cavité, même dans les zones étroites des enroulements. La plupart des résines sont thermodurcissables. Les propriétés typiques de ces résines d’imprégnation sont qu’elles sont un bon isolant électrique et qu’elles se répandent facilement.

Les résines à un composant ont l’avantage que le procédé soit particulièrement robuste et qu’aucun mélange ne soit nécessaire. Elles sont parfaitement adaptées aux procédés du goutte à goutte et d’immersion. L’investissement pour un système de dosage destiné à transporter une matière mono-composante est nettement inférieur à celui qui transporte une matière à deux composants. Le durcissement est obtenu par l’utilisation d’énergie thermique et peut nécessiter de longs temps de chauffe.

Les résines bi-composantes combinent plusieurs avantages : elles ont un temps de durcissement court, ce qui nécessite un temps de chauffage plus court. Cela signifie finalement un investissement moindre et, surtout, des coûts énergétiques de production moins élevés. Elles ont un temps de durcissement précis défini et une meilleure stabilité de stockage. Après durcissement, la résine devient un matériau de moulage élastique et dur. L’inconvénient est que le process est plus complexe en raison des paramètres de dosage requis pour les différents rapports de mélange et du choix du mélangeur statique approprié.

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de YouTube. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informationsLes avantages du principe du piston sans fin pour l’imprégnation

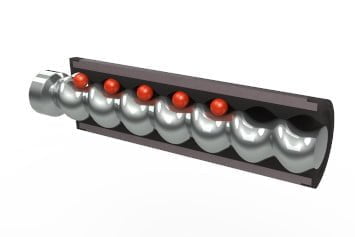

Lors de l’imprégnation de moteurs électriques, la technologie de la pompe à cavité progressive, sur laquelle sont basés les systèmes de dosage ViscoTec, garantit de meilleurs résultats. Le fonctionnement est basé sur le principe du piston sans fin. Un rotor en acier inoxydable effectue un mouvement de rotation excentrique dans le stator en élastomère. Les cavités de la PCP forment un volume défini : une quantité exacte est dosée à chaque tour. En raison de la proportionnalité entre la vitesse d’entraînement et la quantité demandée, le volume ainsi que la vitesse de dosage peuvent être facilement régulés. Si les paramètres du process sont modifiés en raison d’un changement de composant ou d’adhésif, le volume et la vitesse de dosage peuvent être ajustés facilement et rapidement grâce à l’unité de contrôle ViscoTec.

Das Träufeln von zwei Komponenten erfordert eine präzise Abstimmung und Kalibrierung beider Dispenser und die richtige Auswahl eines statischen Mischers. Die 2K Dosiersysteme von ViscoTec sind modular aufgebaut und in unterschiedlichen Größen kombinierbar, um selbst extreme Mischungsverhältnisse realisieren zu können. Beide Komponenten werden bis zum Eintritt in den statischen Mischer komplett getrennt gefördert. So wird eine Aushärtung innerhalb des Dosierequipments verhindert. Entscheidend für eine gute Vermischung ist die richtige Auswahl des statischen Mischers. ViscoTec z.B. bietet eine variable Auswahl von passenden Anschlusssystemen. Die Anbindung aller gängigen Mischer ist also jederzeit möglich.

Les pompes à cavité progressive fonctionnent avec un faible cisaillement, sans valve et sans pulsation. Un dosage régulier et sans pulsation est une condition importante pour obtenir des résultats de haute qualité en matière d’imprégnation : la ligne d’étanchéité entre le rotor et le stator produit un cisaillement minimal sur la matière à doser et fournit en même temps une réserve d’étanchéité sans vanne.

Les différentes viscosités, les propriétés thixotropes, la forte teneur en solides et les matériaux de dosage dit réactifs nécessitent une manipulation très délicate. Le principe du piston sans fin est résistant à la pression et fonctionne indépendamment de la viscosité. Il permet d’obtenir une précision de dosage particulièrement élevée. La répétabilité garantie de >99 % est dépassée par ViscoTec dans la plupart des applications. La fonction de réaspiration programmable évite que le produit ne goutte des aiguilles de dosage.

Outre le dosage, il faut également penser à l’extraction et, le cas échéant, à la préparation des produits à doser. Comme le résultat de l’imprégnation doit être exempt de bulles, il est recommandé de traiter le produit avec un système de préparation, tel que le dégazage, avant le process de dosage. Toutefois, les propriétés chimiques et rhéologiques doivent rester inchangées. La sédimentation ne peut être exclue avec des résines chargées. Cela peut être évité grâce à un agitateur ou un procédé de circulation approprié.

ViscoTec couvre l’ensemble de la demande – de l’extraction du matériau, en passant par sa préparation, jusqu’à son dosage précis. De plus amples informations sont disponibles sur le site web Produits.

Ici vous trouverez des procédés de fabrication dans lesquels les systèmes de dosage de ViscoTec peuvent être utilisés dans le domaine de l’E-Mobility.