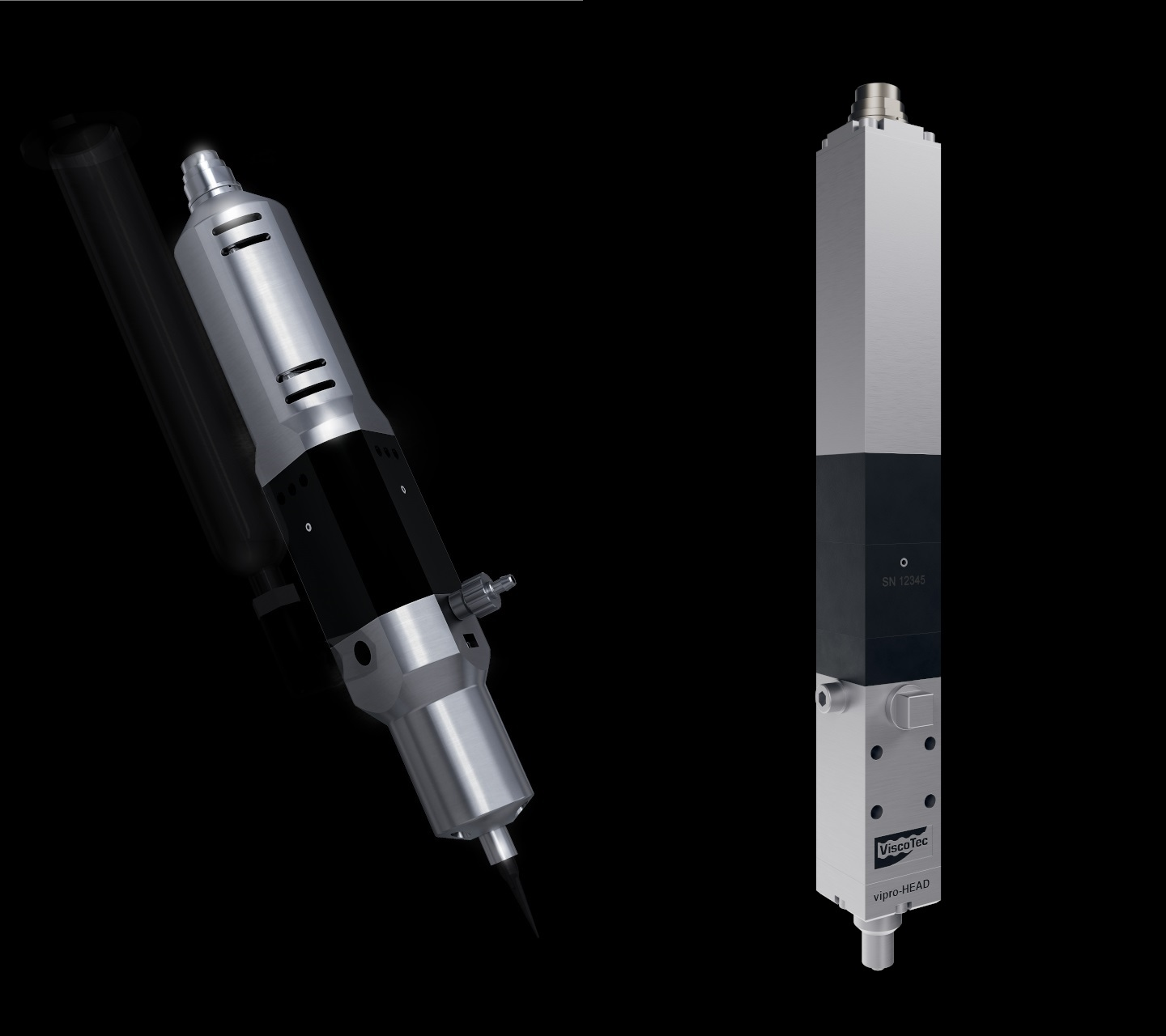

Mise à niveau des têtes d’impression vipro-HEAD monocomposants

Lorsqu’une technique a prouvé qu’elle n’est pas simplement bonne, mais excellente, elle sert de modèle pour les nouvelles évolutions et mises à niveau. Les têtes d’impression vipro-HEAD bicomposants, bien établies dans le secteur industriel, en sont le meilleur bon exemple. La variante bicomposant a récemment servi de modèle pour la mise à niveau de la vipro-HEAD monocomposant dans les versions 3/3 et 5/5. Les ingénieurs ont appliqué aux têtes d’impression monocomposants le design et la technique d’entraînement des variantes bicomposants.Les clients du secteur automobile, de l’électronique, de l’aérospatiale, de la technologie médicale ou encore de la recherche et du développement – pour n’en citer que quelques-uns – profitent donc désormais, également avec la vipro-HEAD monocomposant, d’un système non plus commandé comme précédemment, mais régulé, et d’un design actuel moderne.

En outre, après la mise à niveau des têtes d’impression vipro-Head monocomposants, un servomoteur remplace le moteur pas à pas utilisé jusqu’à présent. Les clients devraient apprécier la possibilité de contrôler ce servomoteur à l’aide du signal de sortie du pilote du moteur pas à pas ou par STEP/DIR, au choix. Les utilisateurs ont également le choix entre une variante normale et une variante chauffée de la tête d’impression.

En résumé, la mise à niveau de la vipro-HEAD monocomposant profite à tous ceux qui ont d’énormes exigences quant au dosage, par exemple de colles UV, de résines époxy, d’acrylates, de silicones mais aussi de graisses et de pâtes abrasives : elle leur offre davantage de flexibilité et des résultats encore plus précis. L’amélioration du niveau de précision obtenue grâce au dosage avec la nouvelle tête – en comparaison avec l’ancienne – est fonction des matières dosées et des machines utilisées.