Fabrication d’additifs pour l’enduction des textiles

Lynxter est un fabricant d’imprimantes 3D et un expert en fabrication additive, utilisant entre autres les têtes d’impression 3D de ViscoTec. Ce constructeur, situé à Bayonne, en France, conçoit, construit et réalise des machines-outils industrielles modulaires. Dans le cadre d’un projet pour de l’impression sur textile, les avantages des têtes d’impression volumétriques de ViscoTec ont été parfaitement exploités.

Lors d’un entretien avec Lynxter, nous avons pu en apprendre davantage sur cette application d’« impression sur textile », dont le but était de tester, d’innover et d’inspirer :

- Comment avez-vous eu l’idée d’imprimer sur textile ?

Si l’impression 3D a intégré le secteur textile depuis déjà quelques temps, nous observons que les matériaux utilisés (Thermoplastiques) n’offrent généralement pas la souplesse, la texture et l’élasticité pour s’adapter aux caractéristiques du tissu. Aussi, la tenue des matériaux à l’usure est souvent complexe à appréhender. À la suite de ce constat, nous avons souhaité tester et analyser la dépose de Silicone sur tissu. Le choix s’est porté sur ce matériaux pour ses propriétés souples et élastiques. Le silicone offre de plus, une excellente résistance aux produits chimiques, et aux UV et il adhère parfaitement au tissu. Notre machine-outil de fabrication additive permet la dépose de liquide, dont le silicone, nos équipes maitrisent donc les aspects techniques de ce procédé.

Par cette idée, nous souhaitons inspirer les créateurs en quête d’innovation. Nous cherchons aussi à apporter des solutions de personnalisation aux entreprises désireuses de relever le défi d’unicité des produits. Enfin, nous espérons contribuer à l’optimisation de fonction pour des textiles techniques.

Nos clients dans le luxe, les dispositifs médicaux et le sportwear ont aussi senti le potentiel de telles applications novatrices et nous ont proposé des projets avant-gardistes pour lesquels nous désirions relever le défi.

- Avec quels produits avez-vous réalisé l’impression ?

Notre machine-outil de fabrication additive, la S600D, a la particularité d’être modulable. C’est-à-dire qu’il est possible sur cette même machine, d’imprimer une large gamme de matériaux sous forme de filaments, de liquides et de pâtes en changeant la tête-outil. Dans le cadre de ce projet, nous avons utilisé la tête-outil liquide équipée d’une pompe vipro-HEAD 3 dédiée à la fabrication additive.

Nous avons effectué des essais sur plusieurs types de tissus dont des cotons et des polyesters. Nous avons aussi testé différents motifs aux épaisseurs et aux niveaux de complexités variés en jouant sur l’épaisseur et la largeur des cordons, la vitesse d’extrusion, l’imprégnation… avec différentes références de silicones (sur étagère et sur-mesure).

- Quels été vos besoins concernant la tête-outil ?

Pour intégrer une nouvelle tête-outil sur l’écosystème, nous proposons un kit de développement renseignant sur la connectivité électrique, refroidissement liquide, et les contraintes mécaniques. Nous étions à la recherche d’une tête compacte à la masse limitée pour optimiser les vitesses de travail et qui embarque des composants électriques en phase avec les cartes de commande standard de la fabrication additive. Ensuite, la plage de débit et de viscosités compatibles a été essentielle pour se positionner sur une solution polyvalente. Enfin le choix des matériaux en contact avec le fluide d’impression conditionne aussi le champ des matériaux compatibles.

- Pourquoi avez-vous décidé d’utiliser l’outil ViscoTec Print ?

La gamme vipro-HEAD remplit un bon nombre de facteurs cités précédemment. L’expérience et la qualité de fabrication on fait pencher la balance coté ViscoTec. À la suite d’une phase d’essais, nous avons obtenu des résultats très favorables qui ont engagé une collaboration dont nous sommes aujourd’hui satisfaits.

- Comment se fait l’impression sur textile ? Pouvez-vous décrire l’application et présenter ce qu’elle a de spécial ?

Le matériau utilisé pour l’impression est un silicone RTV1 34 Shore A. Nous avons choisi ce matériau car ses caractéristiques répondent aux contraintes d’utilisation et d’entretien des textiles : élasticité (fort taux d’allongement), résistance à la chaleur, résistance à l’humidité et aux produits chimiques. Le silicone est conditionné dans une cartouche à insérer directement sur la tête-outil.

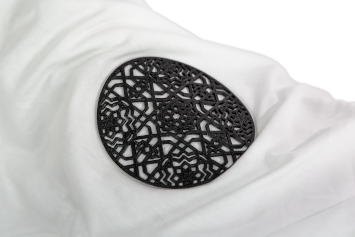

Une fois le projet d’impression défini, la machine dépose des cordons de silicone sur le tissu pour réaliser un motif en 3D. Les temps d’impression et de séchage varient selon la taille, et la complexité du projet.

Cette technologie peut être utilisée pour tous projets de marquage et de personnalisation sur tissu. Cette application est vouée à un large panel d’acteurs de l’industrie utilisant du textile : mode, haute couture, équipementier sportif, ameublement, santé, …

- Quel est le résultat obtenu ?

Nous obtenons rapidement et localement un motif en 3 dimensions sur du tissu. L’impression s’intègre parfaitement à l’usage du textile, confort, fluidité, élasticité. Le vêtement est agréable à porter. Le résultat esthétique est satisfaisant. À la suite des différents tests d’usure réalisés, la tenue du silicone sur le tissu à l’utilisation est bonne, et nous observons une bonne stabilité au lavage.

Cette application suscite beaucoup d’attention et intéresse des entreprises issues de secteurs variés pour lesquels nous avons débuté des collaborations. Nous sommes encore au début de l’expérience envers cette technologie, mais les retours terrain sont déjà favorables.

Extrait d’une vidéo de Lynxter :

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de YouTube. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informations- Quels sont les avantages de cette solution ?

La dépose de silicone permet de répondre aux exigences grandissantes de personnalisation des produits de la part de consommateurs à la recherche d’unicité. Cette solution donne aussi de la liberté pour réaliser des motifs aux formes complexes en 3 dimensions, impossibles à atteindre avec les procédés classiques. Elle offre de plus grandes possibilités pour concevoir des motifs sur-mesure, ainsi qu’un large choix de positionnement du motif sur le tissu (à des endroits différents et pas toujours accessibles avec d’autres procédés). L’utilisateur pourra travailler de manière plus créative. Le Silicone de part ses caractéristiques assure la fonction de confort attendu pour un vêtement.

Ce procédé est aussi un réel atout pour les entreprises puisqu’il peut être intégré au sein même du lieu de confection des produits, limitant ainsi les déplacements et les intermédiaires et optimisant le processus de production. Cette innovation modère l’impact environnemental de la production. Sur le plan économique, elle permet de réduire les marges liées aux intermédiaires et constitue un gain de réactivité et d’efficacité pour les entreprises.

- Qu’appréciez-vous le plus en travaillant avec ViscoTec ?

La qualité et la performance. Il est essentiel pour un constructeur comme Lynxter d’intégrer des composants fiables, robustes et précis. ViscoTec nous l’a assuré à chaque livraison. Nous apprécions également le contact de proximité avec leurs équipes en local et au siège avec lesquelles nous travaillons main dans la main.

Lynxter se concentre sur des projets d’innovation exceptionnels. Toujours dans le but de concilier le savoir-faire et les solutions technologiques aux projets les plus ambitieux, en les rendant plus intelligents. L’équipe considère l’impression 3D comme un véritable outil de production et a créé un écosystème 4.0 complet, efficace, axé sur l’industrie : des machines extrêmement polyvalentes exploitées par un réseau de développeurs experts. Associée aux têtes d’impression de ViscoTec, cette technologie promet de nombreuses nouvelles applications passionnantes pour l’avenir. Sur la chaîne YouTube de Lynxter, vous pouvez trouver plus d’informations: https://www.youtube.com/channel/UCgcTQcaHGZZ7LZs6gxDPzGQ