Avec le vipro-CONTROL de ViscoTec, les clients disposent d’un système de contrôle basé sur les composants Siemens Simatic-S7, offrant une grande flexibilité grâce à de nombreuses fonctionnalités supplémentaires. Ce système est notamment utilisé dans la production de batteries par Webasto, un des 100 plus grands équipementiers automobiles.

Les fonctions clés du vipro-CONTROL pour l’équipementier

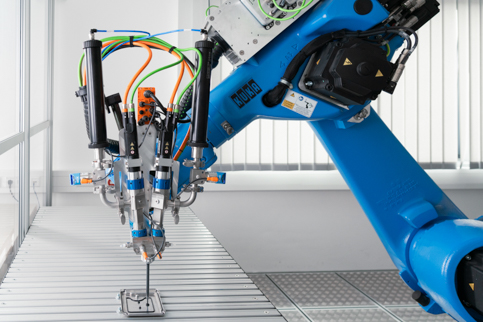

L’un des principaux avantages du vipro-CONTROL réside dans ses fonctions de précision avancées, notamment la fonctionnalité « Override ». Utilisée par Webasto pour l’application robotisée de cordons d’étanchéité, cette fonction permet d’ajuster la vitesse de dosage en fonction de la vitesse du robot. Résultat : un dépôt constant et uniforme du matériau, même dans les courbes. Des servomoteurs haute précision avec encodeurs intégrés assurent une détection exacte de la position du rotor.

Les fonctionnalités standard du vipro-CONTROL incluent le suivi du nombre de doses, du temps de dosage et des volumes cumulés. Des seuils d’alarme peuvent être configurés pour les compteurs de calibration, de maintenance et de dosage. Pour les systèmes 2K, un compteur supplémentaire pour les dosages de purge est disponible.

Le déroulement du processus peut être testé sans matériau grâce à une fonction d’entraînement, où le système de contrôle simule les retours d’un moteur. Différents niveaux d’utilisateur garantissent la prévention des erreurs de manipulation.

Les fonctions de purge avancées étaient particulièrement importantes pour Webasto, notamment la surveillance du temps de vie en pot et la purge mono composant. Un dosage de haute qualité nécessite le respect des temps de vie en pot spécifiques aux matériaux, durant lesquels les composants mélangés doivent réagir et être utilisés. Pour les matériaux 2K, les temps d’arrêt, causés par le durcissement du matériau dans le mélangeur, doivent être évités. Cela est assuré par l’activation de la surveillance intégrée du temps de vie en pot, qui déclenche automatiquement un dosage de purge avant l’expiration de ce temps. Les interventions manuelles et la validation des alarmes se font via l’IHM.

La purge mono composant, accessible au niveau utilisateur technique, empêche le matériau de passer d’une chambre de mélange à une autre. Une fonction supplémentaire économe en matériau est le dosage de purge segmenté, qui ne rince que le segment du mélangeur où l’intervalle de purge lié au temps de vie en pot est écoulé. Résultat : moins de matériau est gaspillé, réduisant les déchets au fil du temps.

Un reporting détaillé pour les clients

Webasto génère des rapports détaillés sur tous les paramètres via un enregistrement des données, activé par la vipro-CONTROL. Chaque opération de dosage est consignée avec toutes les informations pertinentes (types de doseurs, paramètres de recette, valeurs réelles de dosage, et pressions minimales et maximales). Le DataLog, un fichier CSV, est accessible via le serveur web du PLC pour des diagnostics.

Avantages supplémentaires pour des applications de dosage complexes

Avec le vipro-CONTROL, les utilisateurs peuvent configurer jusqu’à 100 recettes différentes par doseur. Les recettes peuvent être copiées au sein d’un même doseur ou entre différents doseurs dans des systèmes multi-dosage. Les interfaces externes permettent de sélectionner des recettes et de modifier certains paramètres de dosage, tandis que les limites des paramètres de recette sont calculées en fonction du type de pompe et de la calibration.

Trois dosages de calibration consécutifs dans une plage de tolérance facilitent la définition du facteur de calibration. Pour le dosage 2K, chaque composant est calibré séparément. Les recettes restent modifiables après calibration, et un avertissement est émis si une recette non calibrée est chargée — le dosage reste toutefois possible.

Le vipro-CONTROL offre également des fonctions de sécurité étendues. Les utilisateurs peuvent configurer directement sur l’IHM quatre points de commutation pour les avertissements et les arrêts d’urgence, éliminant ainsi le besoin de réglages manuels des capteurs. Différents niveaux d’utilisateur garantissent l’adaptabilité et un fonctionnement sécurisé avec les paramètres définis. Une protection contre la marche à vide, basée sur l’évaluation d’un capteur de pression d’entrée, empêche tout manque de matériau, protégeant ainsi le système. Un capteur de surpression à la sortie de la pompe évite les blocages et les états critiques. La visualisation se fait directement dans l’aperçu des appareils.

Intégration optimale grâce à des interfaces améliorées

Le vipro-CONTROL communique avec les systèmes de contrôle des processus de niveau supérieur, permettant, par exemple, une calibration via l’interface externe chez le client. Cela est particulièrement avantageux dans les installations multi-unités avec des contrôles centralisés. Le système de contrôle de dosage dispose d’un mode de fonctionnement dédié à cet effet. Les paramètres tels que le mode de dosage (quantité ou start-stop), le volume ou la vitesse de dosage peuvent être ajustés via les interfaces externes, avec une vérification effectuée dans une section dédiée. L’interface charge également des recettes qui peuvent être assignées à des doseurs spécifiques. De nombreuses données, telles que les paramètres de recette actuels, les commandes définies ou les données de dosage comme les valeurs des capteurs de pression, sont transmises au système de contrôle de niveau supérieur.