Systèmes de Vidage

Et le vidage devient un jeu d’enfant

Cartouche, pot, seau ou fût : avec les systèmes de vidage ViscoTec, le vidage est un jeu d’enfant. Et avec nos accessoires, le changement d’un fût après son vidage se fait de façon rapide, propre et sans gaspillage de produit, même avec des viscosités d’environ 80 000 à 7 000 000 mPas. Intégrés dans une installation de dosage, ils permettent non seulement de vider ou de prélever des liquides, mais également d’alimenter directement les systèmes d’application.

Avant de pouvoir remplir, mélanger ou doser un produit, il faut dans de nombreuses applications le prélever dans son récipient d’origine (vidage de fûts, vidage de seaux, vidage de pots, etc.). Pour ViscoTec, en matière de vidage, ni la taille, ni la forme du récipient n’ont d’importance. Vous trouverez chez nous des systèmes adaptés au récipient d’origine, en fonction de vos besoins spécifiques.

Systèmes de vidage dans des pots, tonnelets, seaux, fûts, etc.

Prélèvement continu et constant de produit pour une production sans faille, dénuée de toute interruption.

- Volume du réservoir : 100 ml – 1 500 l

- Capacité de prélèvement : adaptable

- Viscosités : jusqu’à 7 000 000 mPas

Nous nous ferons un plaisir de vous conseiller le modèle le mieux adapté à votre processus de production.

Systèmes de vidage « Industriel »

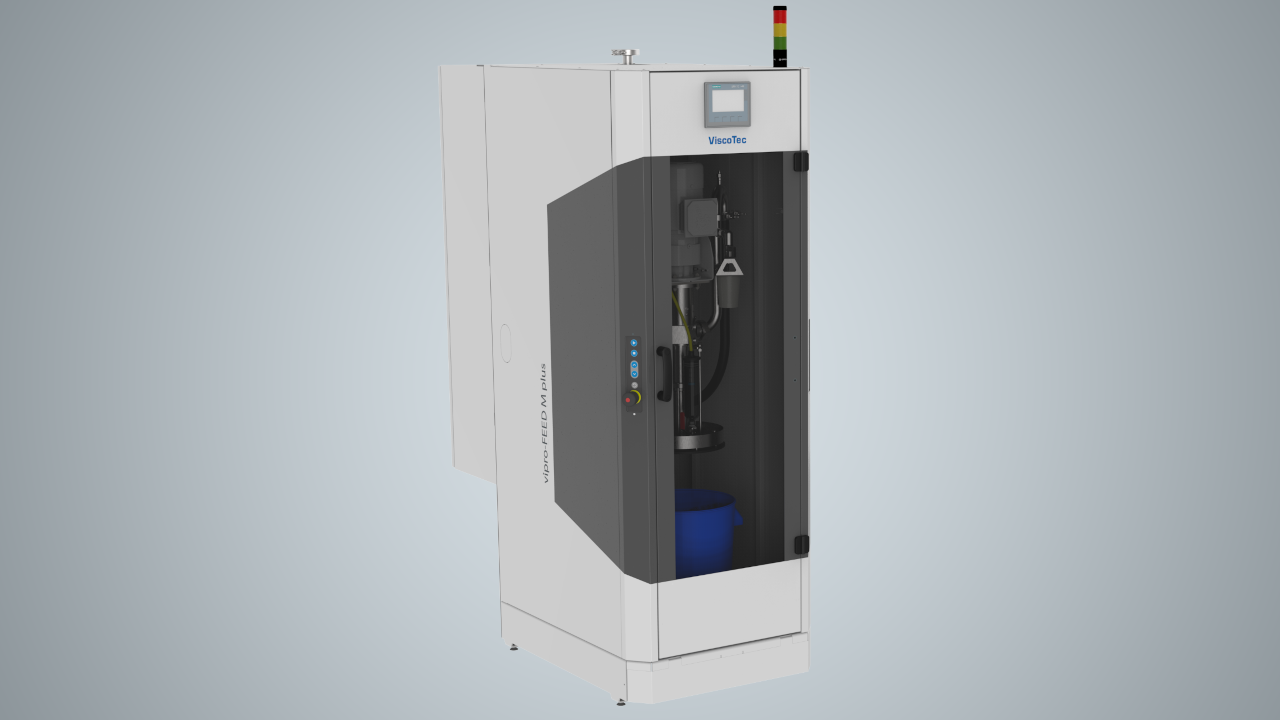

vipro-FEED M plus

- Un système de vidage automatisé pour les récipients jusqu’à 30 litres

- Pour les matériaux de moyenne à forte viscosité

- Boîtier pour la sécurité de la machine et la protection contre l’encrassement

ViscoMT-XS

- Tailles de récipient : env. 5 l à 50 l

- Viscosités : env. 30 000 à 7 000 000 mPas

- Capacité de prélèvement et vitesse de rotation max. : 810 ml/min* et 80 rotations/min*

ViscoMT-XL

- Tailles de récipient : à partir de 50 l

- Viscosités : env. 30 000 à 7 000 000 mPas

- Capacité de prélèvement et vitesse de rotation max. : 9,8 l/min* et 80 rotations/min*

vipro-FEED DC

- Un système pneumatique de vidage de cartouches entièrement automatisé

- Pour cartouches à double chambre les plus courantes de 200 et 400 ml, autres sur demande

- Viscosités : au minimum jusqu’à 100 000 mPas

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de YouTube. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informationsViscoMT-C

ViscoMT-CM

ViscoMT-D

- Tailles de récipient : env. 100 ml à 5 l

- Viscosités : env. 30 000 à 1 000 000 mPas

- Capacité de prélèvement et vitesse de rotation max. : 136 ml/min* et 80 rotations/min*

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de YouTube. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informationsSystèmes de vidage « Hygienic »

ViscoMT-XS

- Tailles de récipient : env. 10 l à 50 l

- Viscosités : jusqu’à 7 000 000 mPas

- Débits : jusqu’à 2,5 l/min

ViscoMT-XM

- Tailles de récipient : env. 50 l à 1500 l

- Viscosités : jusqu’à 7 000 000 mPas

- Débits : jusqu’à 90 l/min (débits plus importants possibles sur demande)

* en fonction du produit dosé

Nos systèmes de vidage ViscoMT sont adaptés aux fluides de moyenne à haute viscosité. L’extraction peut se faire à partir d’une grande variété de contenants : cartouches, canettes, hobbocks, seaux, fûts et autres. Les fûts coniques et cylindriques ainsi que les seaux en plastique peuvent être vidés. Nos systèmes de vidage ne sont pas adaptés aux fûts en plastique bombés. Pour cela, il est préférable d’utiliser des pompes à fûts conventionnelles.

Comment fonctionnent les systèmes de vidage avec plaque suiveuse

Au cœur de nos systèmes avec plaque suiveuse se trouve une pompe à cavité progressive disposée verticalement qui transporte le produit en douceur, à pression stable et de manière très régulière, depuis le récipient correspondant. Elle fonctionne comme un piston sans fin, en transportant le produit du côté de l’aspiration vers le côté du refoulement. Les autres composants sont la plaque suiveuse / le plateau suiveur avec la lèvre d’essuyage flexible et l’unité de commande.

La pompe de dosage est montée directement sur la plaque suiveuse / le plateau suiveur – les deux sont abaissées ensemble et la bague ou la lèvre d’essuyage flexible assure l’étanchéité des récipients. Selon la version et la taille, l’ensemble du système de vidage est logé dans un châssis de base avec une rampe de chargement des fûts. Des contenants plus grands, tels que des fûts de 200 litres, sont simplement glissés sous le système, directement sur le sol de l’entrepôt, ou simplement sous le ViscoMT-XL avec une palette.

Pour démarrer le processus de vidage, la plaque suiveuse estintroduite dans le récipient jusqu’à ce qu’elle repose sur la surface du liquide. Le dispositif d’abaissement pousse la pompe avec une plaque suiveuse sur le matériau et génère une pression légèrement accrue dans le seau. Cela facilite la vidage par la pompe, qui a en même temps un certain effet d’aspiration. Au fur et à mesure de la vidage, le plateau suiveur descend dans la cuve – presque sans pression et avec une manipulation douce du produit grâce à notre technologie.

Pendant le processus, la lèvre d’essuyage est plaquée sur la paroi intérieure de la cuve et élimine en même temps tout résidu de produit éventuel sur la paroi de la cuve. Même les bosses, les renflements et les plis du fût sont, dans une certaine mesure, compensés. À la fin du processus de vidage, la plaque suiveuse repose sur le fond de la cuve. Nous obtenons ainsi un taux de vidage de plus de 99 %.

Des capteurs détectent lorsque la plaque suivante a atteint le fond. Ensuite, une vanne d’aération située sur la plaque suiveuse s’ouvre et le dispositif de levage pneumatique soulève l’unité complète composée de la plaque suiveuse et de la pompe à vis excentrée pour la sortir de l’emballage. En cas de vidage partielle ou d’interruption de la production, l’ensemble du système reste dans le conteneur et sert de système d’étanchéité.

Le ViscoMT pour deux types de produits : les séries Industrial et Hygienic

Nous proposons les systèmes de vidage en deux séries de produits : Industrial et Hygienic. Les versions visco-FEED M plus, ViscoMT-D, -XS et -XL sont disponibles pour le secteur industriel. Pour la ligne hygiénique, les versions ViscoMT-XS, et ViscoMT-XM. Presque toutes les versions sont mobiles, seule la version D et la version XL de la gamme industrielle ne conviennent qu’à un fonctionnement stationnaire en raison de leur poids ou du cadre de leur portique.

Les versions se distinguent d’une part par le débit maximal. Pour les versions industrielles, elle est comprise entre 136 ml/min et 4 l/min. Des débits importants ne sont pas nécessaires pour le dosage des adhésifs et autres produits similaires. Pour les versions hygiéniques, le débit maximal est compris entre 1 l/min et 30 l/min. Cela s’explique par le fait que les versions hygiéniques sont généralement utilisées pour le pompage et le remplissage rapides de quantités nettement plus importantes.

Les conceptions diffèrent également en termes de volumes, de diamètres et de hauteurs des fûts et des conteneurs à manipuler. Si nécessaire, les conceptions peuvent également être personnalisées. Par exemple pour vider un camion-citerne ou en liaison avec un convoyeur à rouleaux – en fonction des exigences de votre application.

Les matériaux spéciaux pour le ViscoMT pour la série Hygienic

Tous les matériaux élastomères utilisés dans les systèmes de vidage Hygienic sont conformes à la norme FDA et approuvés pour le contact avec les denrées alimentaires par exemple. De plus, nous travaillons avec de l’acier inoxydable 1.4404 et 1.4571.

Il va sans dire que les directives de GMP ont été appliquées lors de la conception des pompes à cavité progressive. Elles sont conçues pour être hygiéniques et faciles à nettoyer et sont disponibles en standard dans la classe de protection IP54. Des classes de protection plus élevées, jusqu’à IP67, sont possibles sur demande.

Exemple d’application du système de vidage ViscoMT Hygienic dans l’industrie alimentaire

Les garnitures peuvent être, par exemple, de la confiture, du pudding au chocolat ou de la crème aux oeufs – des produits dont la viscosité varie fortement. Garnitures contenant des morceaux de fruits peuvent également être dosées en douceur, grâce au fonctionnement très régulier de la pompe à cavité progressive.

Les garnitures sont transportées du camion-citerne vers un réservoir tampon et de là vers la ligne de production. Celle-ci traite environ 30 litres de ces produits de remplissage par minute. Et avec la même capacité de dosage, le système de vidage des fûts alimente le réservoir tampon. En cas de changement de produit, la buse de produit de la pompe à cavité progressive est reliée à un système CIP et la pompe est nettoyée sans avoir besoin d’être démontée.

Si aucun système CIP n’est disponible, la pompe peut être démontée en quelques étapes seulement, sans outils spéciaux, puis nettoyée manuellement.

Dans cette vidéo, vous pouvez voir une sauce caramel très visqueuse être vidée d’un fût :

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de YouTube. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informationsExemple d’application du système de vidage ViscoMT Industrial dans l’industrie automobile

Dans un exemple d’application, un silicone durcissant à l’humidité est vidé d’un seau de 20 litres. Le matériau est utilisé pour l’étanchéité et le collage d’un boîtier électronique. Un ViscoMT-XS secondaire est utilisé pour retirer le matériau du seau et l’acheminer vers les doseurs. Lorsqu’un seau est vide, le système passe automatiquement au second système, pour une alimentation ininterrompue, sans temps d’arrêt du système. L’opérateur a suffisamment de temps pour changer le seau vide.

Contrairement aux applications hygiéniques, les lignes de production à usage industriel fonctionnent généralement toujours avec un seul et même produit. Cela minimise également le risque de contamination des matériaux qui pourrait entraîner des interactions chimiques négatives.

Plusieurs doseurs dans différentes stations de dosage sont chargés de doser le silicone, qui applique le fluide sur les composants. La pompe de vidage est réglée et contrôlée de manière à ce qu’un débit suffisamment élevé arrive aux pompes de dosage réelles et qu’en même temps une pression d’entrée minimale soit appliquée à la pompe de dosage. Cela permet à la pompe de doser les quantités requises de manière stable et fiable et à des vitesses d’une précision extrêmement élevée.