Une meilleure longévité et une fiabilité du process de dosage plus élevée grâce à l’utilisation de revêtements spéciaux et de rotors en céramique

Une montée des exigences dans la fabrication électronique

La conception toujours plus petite et plus compacte des composants électroniques avec une énergie et une puissance en constante augmentation nécessite une gestion précise de la température pour garantir leur fonctionnement en toute sécurité pendant toute la durée de vie du produit. La connexion thermique des modules électroniques ou des modules de batterie au dissipateur thermique est cruciale pour dissiper la chaleur générée via le dissipateur thermique et ainsi éviter la surchauffe. Pour cela, on utilise des pâtes et des colles conductrices de la chaleur dont la conductivité thermique est de plus en plus élevée pour éliminer l’entrefer.

Jusqu’à présent, les pâtes thermoconductrices habituelles n’avaient qu’une conductivité thermique de 0,8 à 2,0 W/mK. Grâce à des proportions plus élevées de particules solides thermoconductrices, à une granulométrie spécifique et à différents types de charges, des valeurs allant de 7 à 8 W/mK ont maintenant été atteintes. Ces charges, essentiellement céramiques, comme l’oxyde d’aluminium ou le nitrure d’aluminium, ont une conductivité thermique très élevée combinée à une isolation électrique. Toutefois, en raison de leur dureté Mohs élevée, pouvant atteindre 9 ou 10, la technologie de dosage présente des exigences particulières en ce qui concerne l’usure et les fréquences de maintenance.

Depuis des décennies, ViscoTec s’est spécialisé dans ces applications de dosage difficiles dans un large éventail d’industries. La durée de vie du système peut déjà être considérablement augmentée en sélectionnant minutieusement les composants du système en fonction des exigences respectives du client. Cependant, l’usure est inévitable quelle que soit la technologie lors du dosage de fluides abrasifs.

Des tests à long terme confirment souvent que les composants nouvellement développés ont une durée de vie plus longue

Afin d’augmenter sensiblement la durée de vie des composants de dosage, le rotor éprouvé en acier inoxydable a été perfectionné grâce à l’utilisation de revêtements spéciaux basés sur le revêtement en diamant.

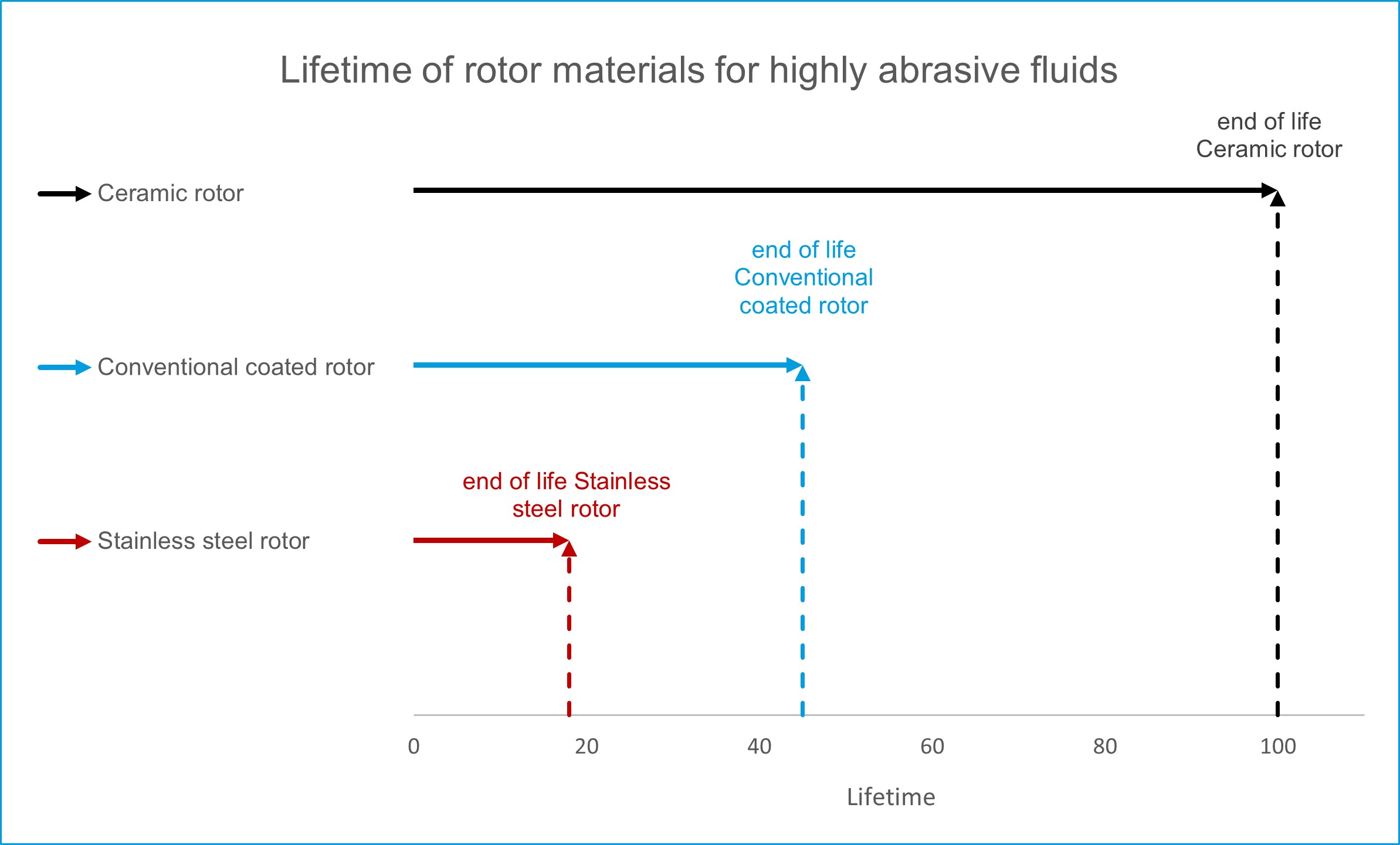

Et surtout la nouvelle version du rotor en tout-céramique révolutionne le dosage volumétrique des pâtes thermoconductrices : de nombreux tests internes à long terme ainsi que des tests effectués sur le terrain, avec des systèmes existants de clients, ont permis de démontrer une nette optimisation. Le revêtement spécial peut doubler ou tripler la durée de vie des composants principaux. Selon les expériences actuelles, avec la version céramique du rotor, la durée de vie des composants principaux peut être prolongée d’environ 9 à 10 fois.

Avec des durées de fonctionnement allant de plusieurs mois à plus d’un an et des quantités de matière dosée de plusieurs centaines à des milliers de litres, les différents tests à long terme ne montrent jusqu’à présent pratiquement aucun signe d’usure du rotor en céramique. Un dosage fiable et sans danger est encore possible, ce qui permet d’envisager une durée d’utilisation beaucoup plus longue. Par conséquent, le coût d’utilisation peut être considérablement réduit.

« Combattre le feu par le feu – c’est la devise du rotor en céramique« , déclare Manuel Paintmayer, le responsable des relations avec les fabricants de matériaux chez ViscoTec. « En raison de la dureté de surface 3 à 4 fois plus élevée que celle de la version précédente du rotor en acier inoxydable en chrome dur, les tests à long terme avec des produits de remplissage de pointe n’ont pas encore montré d’usure ou de dommages mesurables à la surface du rotor en céramique« , poursuit Manuel Paintmayer. Le pendant du rotor dans le doseur est le stator, il est fait avec des élastomères spéciaux. Grâce à la surface inchangée du rotor, sa durée de vie a également été prolongée.

Les rotors en céramique pour des cartouches de 50 µl et plus n’ont montré aucun signe de dysfonctionnement ou d’usure après plus de 100 l de produit de remplissage dosé. Cela correspond à plus de 2.000.000 de doses individuelles. Des résultats identiques ont été obtenus pour des doseurs plus grands avec des doses de 1,7 ml. Après plus de 4 000 l de produit dosé, aucun signe d’usure du rotor n’a pu être constaté et un dosage précis et fiable était encore possible. Ces résultats ont même été obtenus en n’utilisant qu’un seul et même stator.

L’utilisation de rotors en céramique présente donc de nombreux avantages pour les clients :

- une fiabilité maximale du process grâce à la précision de dosage inchangée du système de dosage volumétrique

- une minimisation des temps d’installation et d’arrêt

- une réduction des coûts grâce à un besoin minimal de pièces de rechange pour un coût d’utilisation minimal

- une facilité d’intégration dans des systèmes déjà existants

Die ViscoTec Kunden sind begeistert: „Das Dosiersystem musste im Laufe eines kompletten Produktionsjahres nicht ein einziges Mal nachkalibriert werden, um mögliche Verschleißerscheinungen zu kompensieren.“

Somit ist das Ziel von ViscoTec zu 100 % erreicht: Höchste Qualität für höchste Prozesssicherheit und somit zufriedene Kunden. Ein Gewinn für alle Parteien.