Für halbautomatische und vollautomatische Produktionslinien

Mikrodosiersysteme ermöglichen in der Elektronikindustrie state-of-the-art Fertigungsverfahren und erhöhen die Lebensdauer einzelner Komponenten. Es werden Klebstoffe, Dichtstoffe, Vergussmassen oder Wärmeleitpasten in verschiedenen Anwendungen verarbeitet. Insbesondere in der Verbraucherelektronik steigt die Voraussetzung an Leistung bei immer kleiner werdenden Komponenten und gleichzeitig sinkenden Herstellkosten. Vollautomatische und prozesssichere Mikrodosiersysteme machen das möglich! Veranschaulicht am Beispiel Smartphone: Bauteile werden durch Mikrodosiersysteme vollautomatisch verklebt, vergossen und abgedichtet. Eine Kamera im Smartphone hat beispielsweise bis zu 40 verschiedene Klebe- und Dosierapplikationen.

Die Mikrodosierung umfasst verschiedene Prozesse:

- In Bonding-Anwendungen müssen Dosiersysteme eine absolut stabile Dosierung aufweisen können. Einerseits muss die Verklebung äußeren Umwelteinflüssen wie hohen Temperaturschwankungen, Vibrationen oder Feuchtigkeit standhalten. Andererseits sind Klebstoffreste an den Kanten oder überfließende Klebstoffe zwischen zwei montierten Teilen nicht akzeptabel. Es darf weder zu viel noch zu wenig Klebstoff aufgetragen werden: In den meisten Anwendungsfällen ist eine exakt definierte Materialmenge notwendig – ohne Fadenziehen des Materials. Klebstoffreste können ansonsten z.B. durch Verunreinigungen in der Fertigung großen Schaden anrichten. Zu geringe Menge hingegen würden die Klebkraft beeinträchtigen.

- Bei Dam & Fill-Anwendungen wird zunächst eine hochviskose Barriere, der so genannte „Damm“ in Form einer geschlossenen Außenkontur, auf die zu versiegelnde Oberfläche aufgebracht. Dann wird der innenliegende Bereich mit einer niederviskosen Vergussmasse gefüllt. Im Anschluss werden beide Medien zusammen ausgehärtet. Damit ist der zu schützende Bereich abgedichtet und optimal gegen äußere Einflüsse abgeschirmt. Vorrangiges Ziel ist es, hochkomplexe und empfindliche Baugruppen zu schützen.

- Glob Top Verguss schützt empfindliche Komponenten, in der Regel Halbleiterchips, vor mechanischen Belastungen wie Vibrationen oder Temperaturschwankungen. Und schützt sie auch vor äußeren Umwelteinflüssen wie Feuchtigkeit oder Korrosion. Analog zum Dam & Fill wird eine flüssige Harzmatrix – meist auf Epoxidharz-Basis – aufgebracht, wobei hier auf den Damm verzichtet werden kann.

- Klassische Underfill-Anwendungen dienen in erster Linie dazu, verschiedene Bauteile auf Leiterplatten mechanisch zu stabilisieren und gleichzeitig die unterschiedlichen thermischen Ausdehnungen auszugleichen. Auf diese Weise wird einer Beschädigung aufgrund von Spannungen entgegengewirkt. In der Regel weißen die dabei verwendeten Klebstoffe ein sehr hohes kapillares Fließverhalten auf und füllen somit vollständig den Spalt zwischen Chip und Leiterplatte obwohl der Klebstoff lediglich entlang der Außenkontur des Chips dosiert wird.

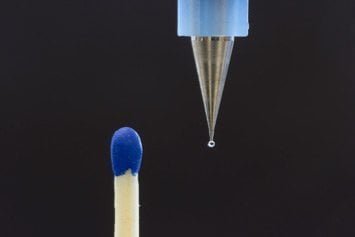

- Mikrodosierung bedeutet, dass das Dosiervolumen im Bereich von 0,001 ml liegt. Ob Raupendosierung, Abdichtung, Punktdosierung, Verguss oder 2-Komponenten-Anwendungen: Präzision, Wiederholgenauigkeit und Zuverlässigkeit sind dabei unerlässlich. ViscoTec Dosiersysteme verarbeiten beispielsweise niedrig- bis hochviskose Flüssigkeiten und Pasten mit einer Wiederholgenauigkeit von meistens mehr als 99 %. Dabei ist die Wiederholgenauigkeit sowohl vom Dosierprozess als auch von den Materialeigenschaften abhängig.

- Encapsulation oder Verkapseln bedeutet, dass eine elektronische Vergussmasse auf eine zuvor bestimmte Oberfläche aufgebracht wird. Es schützt das Bauteil während des Transports und gegen äußere Einflüsse wie Vibrationen, Stöße, Feuchtigkeit, Staub und extreme Temperaturen. Die Verbindung schützt nicht nur, sondern verbessert auch die elektrische Isolierung, die Sicherheit vor Beschädigung und die chemische Beständigkeit.

- Optical Bonding eliminiert die Lücke zwischen Glas und Display von Smartphones und Tablets und reduziert so den Effekt unterschiedlicher Lichtbrechung sowie Reflexion. Zusätzlich wird die Stabilität und Bruchsicherheit des Displays erhöht. Das Hauptziel ist die Verbesserung der Lesbarkeit auf den Displays im Outdoorbereich.

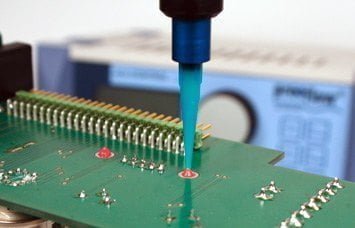

- Conformal Coating beispielsweise schützt Leiterplatten (PCB) vor Feuchtigkeit, Verunreinigung mit Staub oder Chemikalien oder vor Temperaturschwankungen. Zusätzlich können auch Ausfallsicherheit und elektrische Eigenschaften verbessert werden.

Das automatisierte Auftragen verschiedener viskoser Materialien soll einerseits ein Höchstmaß an Flexibilität bei der Auswahl des geeigneten Dosiermaterials bieten und andererseits eine unkomplizierte Verarbeitung durch maximale Zuverlässigkeit ermöglichen.

Es gibt einige wichtige Parameter, die den Dosierprozess bestimmen. Kurze Taktzeiten, zyklische Auftragung oder Dauerbetrieb, niedrig- bis hochviskose / struktursensible / feststoffbeladene Flüssigkeiten, tribologische Verluste wie Reibung / Undichtigkeiten / Verschleiß / Alterung / Kontaktgeometrie. Die geeignete Dosierpumpe berücksichtigt alle Variablen und wird an das Material angepasst. Darüber hinaus können chemische Reaktionen auftreten, die zu Verschleiß führen, wie z.B. plastische Verformung, Abrieb, Haftreibung und Bruchmechanik. Für die optimale Auslegung der Dosierkomponenten für abrasive oder chemisch aggressive Flüssigkeiten ist fachspezifisches Know-How erforderlich. Oft ist es zusätzlich notwendig, Vorversuche oder auch Langzeitversuche durchzuführen.

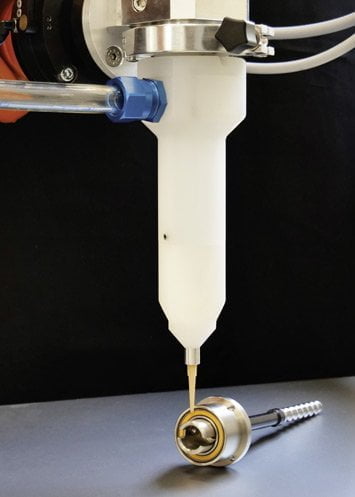

Wie sollte die Dosieranlage ausgelegt sein, damit hochviskose, abrasive und scherempfindliche Flüssigkeiten zuverlässig verarbeitet werden können? Und gleichzeitig Änderungen im Strömungsverhalten dieser Flüssigkeiten toleriert werden können? Die Exzenterschneckentechnologie kombiniert beides – lange Wartungsintervalle durch eine optimale Konfektionierung der Pumpe und eine absolut scherarme sowie viskositätsunabhängige Förderung des Materials. Dosierpumpen nach diesem Prinzip, dem sogenannten Endloskolben-Prinzip, erreichen eine lange Lebensdauer und sehr hohe Energieeffizienz.

Vorteile des Endloskolben-Prinzips in Mikrodosiersystemen

Die spezielle Rotor-Stator-Geometrie der Exzenterschneckentechnik und damit auch der ViscoTec und preeflow Dispenser ermöglicht eine pulsationsfreie Dosierung. Dosiermengen im Bereich von unter 1 μl bis hin zu größeren ml-Mengen können mit höchster Genauigkeit als Punkt-, Raupen- oder Vergussanwendung dosiert werden. Ein weiterer entscheidender Vorteil des Endloskolbenprinzips ist der automatische bzw. programmierbare Rückzug. Damit wird ein Nachtropfen des Materials am Ende eines Dosierprozesses verhindert und eine saubere Dosierung gewährleistet. Mit der schonenden Technologie können auch sehr empfindliche Materialien wie UV-Klebstoffe oder anaerobe Klebstoffe dosiert werden. Durch die kompakte und gewichtsreduzierte Bauweise der Dispenser können sie in nahezu alle Achs- und Robotersysteme integriert werden. Und sie können als komplette Dosiereinheit in Systemen betrieben und gesteuert werden. Genauso können sie einfach in bereits bestehende Produktionsanlagen integriert werden.

Exzenterschneckenpumpen gehören zur Familie der Verdrängerpumpen. Der Volumenstrom und die zu dosierenden Mengen sind direkt proportional zur Anzahl der Umdrehungen. Die präzise Abstimmung von Rotor und Stator macht den Dispenser druckdicht, so dass kein zusätzliches Ventil erforderlich ist. Auf diese Weise kann die volumetrische Förderung jederzeit gewährleistet werden. Und das wiederum macht die sehr schonende Dosierung kleinster Mengen möglich. Eine separate Steuerung ermöglicht die Programmierung der Geschwindigkeit für den Bediener. Sind die Eigenschaften eines Klebstoffs bekannt, können über die Steuerung benutzerspezifische Mengen programmiert werden – unabhängig von Viskosität und Temperatur. Mit den Mikrodispensern von ViscoTec und preeflow ist eine Dosierung mit einem Volumenstrom von 0,1 bis 60 ml/min möglich. Typischerweise werden die 1K und 2K Dispenser in vollautomatischen Prozessen eingesetzt. Sie können allerdings auch als Handgeräte verwendet werden.

Die perfekte Kombination: Know-how und Technologie

Exzenterschneckenpumpen eignen sich ideal für druckempfindliche Flüssigkeiten, die beispielsweise Polymerhohlkugeln enthalten, aber auch für viskositätsunabhängige Anwendungen mit Flüssigkeiten bis zu mehreren Millionen mPas oder thixotropen Materialien. 2K Anwendungen mit Mischungsverhältnissen von bis zu 100:1 oder auch Materialien mit geringer Topfzeit können problemlos verarbeitet und nach Bedarf direkt dosiert werden.

Perfekt vorbereitet für eine Dosieranwendung wird das zu dosierende Material mit einer direkten, schonenden Entleerung und einer konstanten Versorgung, die auch mit Exzenterschneckenpumpen erreicht wird. Flüssigkeiten, die eine Vorbehandlung erfordern, können zur Homogenisierung und Entgasung in ein kombiniertes Entnahme- oder Aufbereitungs- und Puffersystem eingebracht werden. Das alles bietet das Portfolio des bayerischen Dosiertechnikspezialisten. Von der Entleerung des Behälters über die Aufbereitung des Materials bis hin zur eigentlichen Dosierung wird der Dosierprozess optimal geplant und an die jeweilige Anwendung angepasst – für höchste Prozesssicherheit und Kostenkontrolle.

ViscoTec und preeflow Dosiersysteme überzeugen in zahlreichen Anwendungen: Dank des Endloskolben-Prinzips, das im gesamten Portfolio verbaut ist, werden Flüssigkeiten und Pasten rein volumetrisch dosiert und äußerst schonend behandelt. Es können auch feststoffbeladene und scherempfindliche Klebstoffe problemlos transportiert werden – und das bei einer Wiederholgenauigkeit von 99 % – ohne Lufteinschlüsse! Neben UV-härtenden und diversen anderen Klebstoffen werden auch Lotpasten, elektrisch oder thermisch leitende bzw. abrasive Pasten oder andere Flüssigkeiten verarbeitet, die eine Viskosität von wässrig bis pastös aufweisen.

Niedrige Wartungskosten, absolute Prozesssicherheit sowie hohe Planungssicherheit sind für Systemlieferanten wichtig. Die rein volumetrischen Pumpen und Dispenser vereinen verschiedene Vorteile: Dosierprozesse laufen unabhängig von Druck, Zeit und Temperatur ab. Darüber hinaus garantiert die ventillose Dichtheitstechnologie eine sehr einfache Handhabung.

Engineering & Beratung

Das Plus einer Zusammenarbeit mit ViscoTec: Beinahe jede gut funktionierende Dosieranwendung beginnt mit fachkundiger Beratung und sorgfältig durchdachten Entscheidungen. Die Prozessanforderungen und das Dosiermaterial müssen definiert werden. Die geeigneten Dosierkomponenten werden ausgewählt und die richtigen Anwendungsparameter ermittelt. In Labortests werden die Dosieranwendungen simuliert und alle Parameter nochmals überprüft und optimiert – eine Validierung wird durchgeführt. Die verlässlichen Ergebnisse solcher Tests lassen sich leicht in die Anwendungssituation übertragen, um die Dosieraufgabe in den Gesamtprozess zu integrieren.

Eine positive Zusammenarbeit zwischen dem Kunden, dem Werkstoffhersteller und dem Dosiertechnikhersteller ermöglicht die Qualifizierung geeigneter Lösungen von der Materialauswahl bis zur Umsetzung im Dosierprozess. Die umfassende Beratung führt zu einer konsequenten Entwicklung einer hochreproduzierbaren Dosieranwendung, zur Steigerung der Produktionsraten und Prozesssicherheit. Und das bei voller Kostenkontrolle. Durch weltweite, spezialisierte Partner erhalten Kunden schnellen Support und Service. Ersatzteile und Zubehör sind immer auf Lager und kurzfristig verfügbar – weltweit.