Höhere Standzeit und Prozessstabilität durch Einsatz von Spezialbeschichtungen und Keramik-Rotoren

ViscoTec schlägt ein neues Kapitel im Dosieren hochabrasiver Fluide auf: Durch den Einsatz einer Spezialbeschichtung der Rotoren und speziell durch den Einsatz eines Keramik-Rotors wird den Kunden eine noch höhere Prozessstabilität durch eine vielfach höhere Lebensdauer der Dispenser Komponenten ermöglicht.

Steigende Anforderungen in der Elektronikfertigung

Die immer kleinere und kompaktere Bauweise von Elektronikkomponenten mit stetig steigender Energie- und Leistungsdichte erfordert ein präzises Temperaturmanagement, um deren sicheren Betrieb über die komplette Produktlebensdauer gewährleisten zu können. Die thermische Anbindung der Elektronikbaugruppen oder auch Batteriemodule an den Kühlkörper ist entscheidend um die generierte Wärme über die Wärmesenke abzuführen und somit eine Überhitzung zu verhindern. Hierzu werden Wärmeleitpasten und -klebstoffe mit immer höheren Wärmeleitfähigkeiten eingesetzt, um den Luftspalt zu eliminieren.

Bis dato wiesen die üblichen Wärmeleitpasten lediglich Wärmeleitfähigkeiten von 0,8 ‑ 2,0 W/mK auf. Durch höhere Anteile der thermisch leitfähigen Feststoffpartikeln und durch die spezielle Auswahl der Partikelgrößenverteilungen sowie verschiedener Füllstofftypen werden mittlerweile Werte von bis zu 7 ‑ 8 W/mK erreicht. Diese meist keramischen Füllstoffe, wie beispielsweise Aluminiumoxid oder Aluminiumnitrid, haben eine sehr hohe Wärmeleitfähigkeit bei gleichzeitiger elektrischer Isolierung. Aufgrund ihrer hohen Härte von üblicherweise Mohs 9-10 ergeben sich jedoch spezielle Herausforderungen an die Dosiertechnik im Hinblick auf Verschleiß und Wartungsintervalle.

Seit Jahrzehnten ist ViscoTec auf solche herausfordernden Dosier-Anwendungen in den verschiedensten Industrien spezialisiert. Durch die präzise Wahl der Anlagenkomponenten bezogen auf die jeweiligen Kundenanforderungen lässt sich die Standzeit des Systems bereits deutlich erhöhen. Verschleiß ist beim Dosieren abrasiver Fluide jedoch für jede Technologie unabdingbar.

Langzeittests bestätigen vielfach längere Lebenszeiten der weiterentwickelten Komponenten

Um die Lebensdauer der Dosierkomponenten dennoch deutlich zu erhöhen wurde der bewährte Edelstahlrotor durch den Einsatz von Spezialbeschichtungen auf Basis von Diamond Coating weiterentwickelt.

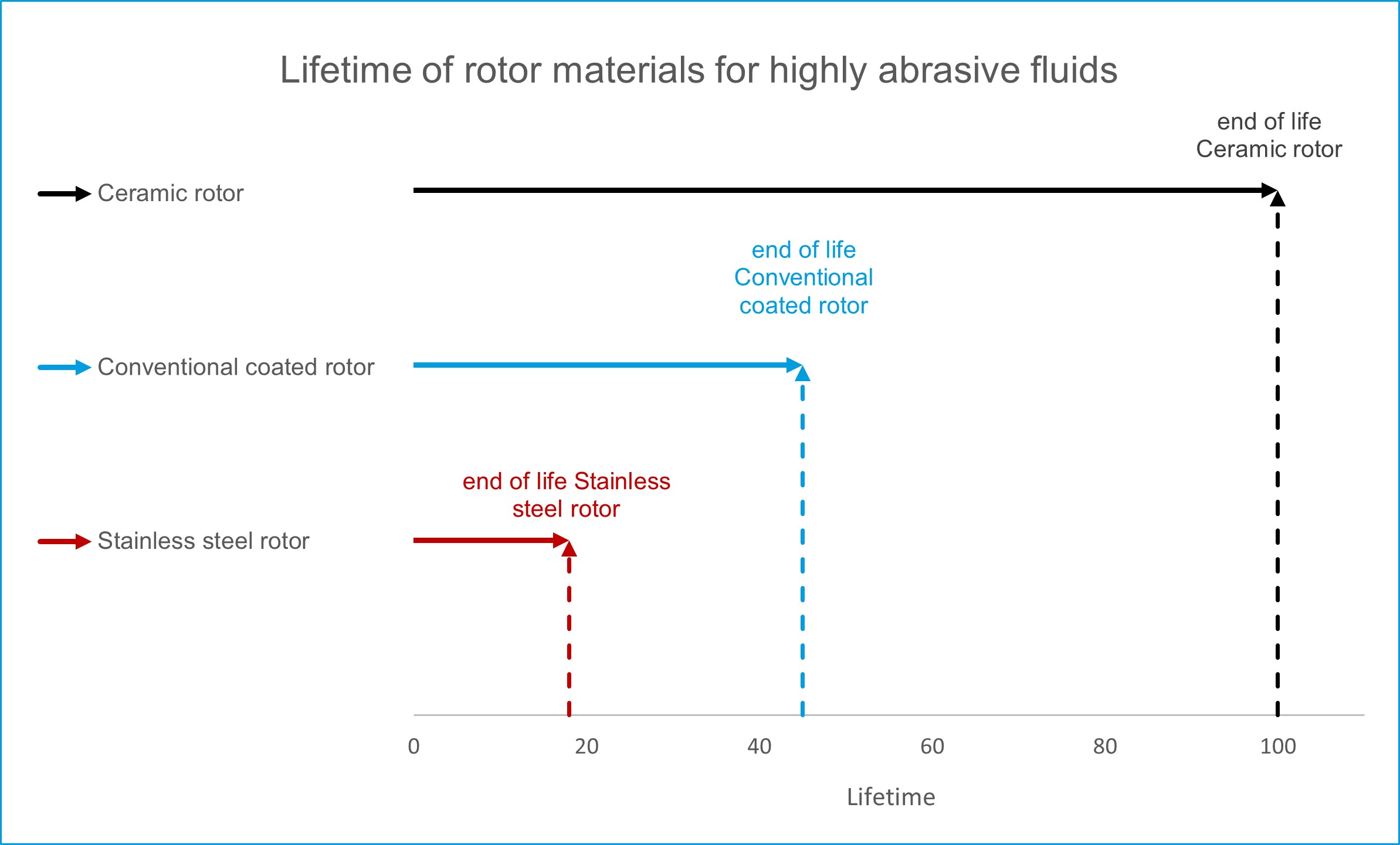

Und speziell die zusätzliche Rotorversion aus einer technischen Vollkeramik revolutioniert die volumetrische Dosierung von Wärmeleitpasten: In zahlreichen internen Langzeittests sowie Feldtests in bestehenden Kundenanlagen konnte eine deutliche Optimierung nachgewiesen werden. Die Spezialbeschichtung kann die Lebensdauer der Kernkomponenten verdoppeln bis verdreifachen. Vor allem aber schafft die Lösung des Keramischen Rotors nach aktuellen Erfahrungen in etwa eine 3 bis 6-fache Lebensdauer der Kernkomponenten – je nach Material und Prozess.

Die verschiedenen Langzeittests mit Laufzeiten von mehreren Monaten bis hin zu über einem Jahr und dosierten Materialmengen von mehreren hundert bis tausend Litern zeigen bis zum jetzigen Zeitpunkt kaum Verschleißerscheinungen am Keramik-Rotor. Eine stabile und prozesssichere Dosierung ist nach wie vor möglich, wodurch eine weitaus höhere Einsatzdauer denkbar ist. Dadurch können die Cost-in-Use deutlich reduziert werden.

„Feuer mit Feuer bekämpfen – gemäß diesem Motto brilliert der Keramik-Rotor“, so Manuel Paintmayer, Relationship Manager Material Manufacturing bei ViscoTec. „Aufgrund der 3- bis 4-fachen Oberflächenhärte, verglichen mit der bisherigen hartverchromten Edelstahl-Version des Rotors, konnte in den Langzeittests mit State‑of‑the‑Art Gap Fillern bis dato keine messbare Abnutzung oder Beschädigung der Oberfläche des Keramik-Rotors festgestellt werden.“ so Paintmayer weiter. Das Gegenstück zum Rotor im Dispenser ist der Stator, der aus speziellen Elastomeren gefertigt wird. Auch bei den Statoren wird durch die unveränderte Oberfläche des Rotors eine vielfache Lebensdauer erreicht.

Keramik-Rotoren für Schussgrößen ab 50 µl wiesen nach mehr als 100 l dosiertem Gap Filler noch keine Anzeichen von Fehlverhalten oder Verschleiß auf. Dies entspricht mehr als 2.000.000 Einzeldosierungen. Identische Ergebnisse zeigten sich für größere Dispenser mit Schussgrößen ab 1,7 ml. Nach mehr als 4.000 l dosierter Materialmenge sind keinerlei Verschleißerscheinungen am Rotor messbar und eine präzise und stabile Dosierung ist immer noch möglich. Erreicht wurden diese Ergebnisse sogar bei Einsatz nur eines Stators.

Der Einsatz der Keramik-Rotoren resultiert somit für die Kunden in zahlreichen Vorteilen:

- Höchste Prozesssicherheit durch unveränderte Dosierpräzision des volumetrischen Dosiersystems

- Minimierung der Rüst- und Stillstandszeiten

- Kostenreduzierung durch minimalen Ersatzteilbedarf à minimaler Cost‑in‑Use

- Einfach integrierbar in bestehende Anlagen

Die ViscoTec Kunden sind begeistert: „Das Dosiersystem musste im Laufe eines kompletten Produktionsjahres nicht ein einziges Mal nachkalibriert werden, um mögliche Verschleißerscheinungen zu kompensieren.“

Somit ist das Ziel von ViscoTec zu 100 % erreicht: Höchste Qualität für höchste Prozesssicherheit und somit zufriedene Kunden. Ein Gewinn für alle Parteien.